Bezpieczeństwo i Środowisko w Chromowaniu Twardym: Nowoczesne Praktyki

Wprowadzenie

Chromowanie twarde, znane również jako chromowanie techniczne, to kluczowy proces obróbki powierzchniowej, zapewniający niezrównaną twardość, odporność na zużycie, korozję i niski współczynnik tarcia. Te właściwości czynią je niezastąpionym w wielu gałęziach przemysłu, od produkcji precyzyjnych komponentów, poprzez elementy maszyn budowlanych i górniczych, aż po tłoczyska siłowników hydraulicznych. Mimo niezaprzeczalnych korzyści, proces ten wiąże się z użyciem substancji chemicznych, w tym związków chromu(VI), które są klasyfikowane jako niebezpieczne. W obliczu rosnącej świadomości ekologicznej i zaostrzających się regulacji prawnych, kwestie bezpieczeństwa pracy i ochrony środowiska stały się fundamentalnymi wyzwaniami, a jednocześnie siłą napędową innowacji w sektorze galwanicznym.

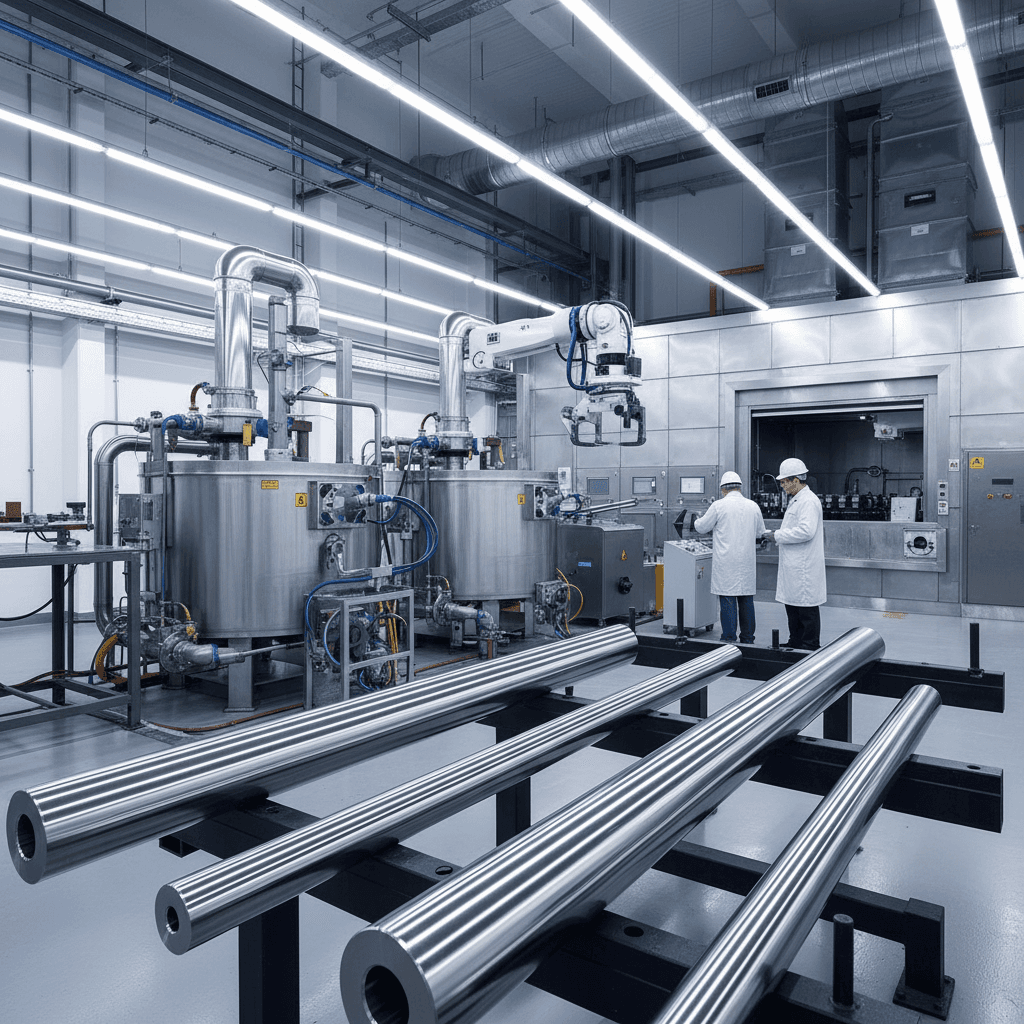

Nowoczesne podejście do chromowania twardego wymaga holistycznej strategii, łączącej zaawansowane technologie z rygorystycznymi standardami bezpieczeństwa i proekologicznymi praktykami. Firmy takie jak HP-Hydraulika Siłowa i Mechanika Maszyn s.c., specjalizujące się w chromowaniu przemysłowym i będące dystrybutorem prętów Cromax, zdają sobie sprawę z konieczności ciągłego doskonalenia procesów w celu minimalizacji negatywnego wpływu na zdrowie pracowników i środowisko naturalne. Niniejszy artykuł ma na celu przybliżenie kluczowych aspektów zarządzania bezpieczeństwem i ochroną środowiska w procesach chromowania twardego, wskazując na wyzwania, obowiązujące regulacje oraz innowacyjne rozwiązania, które kształtują przyszłość tej branży.

Kontekst Regulacyjny i Prawny Chromowania Twardego

Przemysł galwaniczny, a w szczególności procesy chromowania twardego, jest jednym z najbardziej rygorystycznie regulowanych sektorów przemysłu ze względu na charakter używanych substancji chemicznych. Związki chromu(VI), będące podstawą tradycyjnych kąpieli chromujących, są klasyfikowane jako substancje rakotwórcze, mutagenne i toksyczne dla rozrodczości (CMR). W rezultacie, ich stosowanie podlega ścisłym regulacjom zarówno na poziomie krajowym, jak i międzynarodowym.

Kluczowe Akty Prawne i Regulacje

- Rozporządzenie REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals): Unijne rozporządzenie, które ma na celu zapewnienie wysokiego poziomu ochrony zdrowia ludzkiego i środowiska. Związki chromu(VI) znajdują się na liście substancji wymagających zezwolenia (Annex XIV). Oznacza to, że ich stosowanie jest dozwolone wyłącznie po uzyskaniu odpowiedniego zezwolenia Komisji Europejskiej, na podstawie szczegółowych analiz alternatyw i planów zarządzania ryzykiem.

- Rozporządzenie CLP (Classification, Labelling and Packaging of substances and mixtures): Określa zasady klasyfikacji, oznakowania i pakowania chemikaliów, zapewniając jasne informacje o zagrożeniach. Prawidłowe oznakowanie i karty charakterystyki substancji są kluczowe dla bezpiecznego obchodzenia się z chemikaliami chromującymi.

- Dyrektywa IED (Industrial Emissions Directive): Reguluje emisje przemysłowe, w tym z instalacji galwanicznych. Wymaga stosowania Najlepszych Dostępnych Technik (BAT - Best Available Techniques) w celu zapobiegania i ograniczania zanieczyszczeń do powietrza, wody i gleby. Dokumenty referencyjne BAT dla obróbki powierzchni metali (BREF - BAT Reference Document) dostarczają wytycznych dotyczących najlepszych praktyk.

- Ustawodawstwo Krajowe: W Polsce, oprócz regulacji unijnych, obowiązują liczne ustawy i rozporządzenia dotyczące ochrony środowiska (np. Prawo Ochrony Środowiska, ustawa o odpadach) oraz bezpieczeństwa i higieny pracy (np. Kodeks Pracy, rozporządzenia dotyczące substancji chemicznych). Firmy muszą przestrzegać norm emisji, limitów zrzutów ścieków oraz wymagań dotyczących gospodarki odpadami.

Spełnianie tych wymogów nie jest jedynie obowiązkiem prawnym, ale staje się kluczowym elementem strategii biznesowej. Zapewnia to nie tylko ciągłość działania przedsiębiorstwa, ale także buduje zaufanie klientów i partnerów, potwierdzając odpowiedzialność firmy w kwestiach środowiskowych i społecznych.

Bezpieczeństwo Pracy w Zakładach Galwanicznych

Bezpieczeństwo pracowników w zakładach galwanicznych, zwłaszcza w tych zajmujących się chromowaniem twardym, jest priorytetem ze względu na specyfikę stosowanych procesów i substancji. Skuteczne zarządzanie bezpieczeństwem wymaga kompleksowego podejścia, obejmującego identyfikację zagrożeń, stosowanie odpowiednich środków ochrony oraz stałe szkolenie personelu.

Identyfikacja Zagrożeń

Procesy chromowania twardego wiążą się z szeregiem potencjalnych zagrożeń, które należy precyzyjnie zidentyfikować i ocenić:

- Zagrożenia chemiczne: Ekspozycja na kwas chromowy, inne silne kwasy (np. siarkowy, solny), zasady (np. wodorotlenek sodu) oraz inne chemikalia używane w przygotowaniu powierzchni czy oczyszczaniu. Mogą powodować poparzenia skóry, uszkodzenia dróg oddechowych, oczu, a długotrwała ekspozycja na aerozole chromu(VI) jest szczególnie niebezpieczna.

- Zagrożenia fizyczne:

- Prąd elektryczny: Proces galwaniczny wymaga wysokich prądów, co stwarza ryzyko porażenia prądem.

- Wysoka temperatura: Kąpiele chromujące pracują w podwyższonych temperaturach, grożąc poparzeniami.

- Ruchome elementy maszyn: Żurawie, podajniki, systemy wentylacji.

- Poślizgnięcia i upadki: W wilgotnym środowisku, w pobliżu zbiorników.

- Zagrożenia ergonomiczne: Prace związane z podnoszeniem ciężkich elementów, powtarzalne ruchy, długotrwałe przebywanie w wymuszonej pozycji.

Środki Ochrony Indywidualnej (ŚOI)

Prawidłowo dobrane i regularnie konserwowane ŚOI są ostatnią linią obrony przed zagrożeniami. Do podstawowych ŚOI w galwanizerniach należą:

- Odzież ochronna: Odporna na chemikalia, np. kombinezony kwasoodporne.

- Rękawice ochronne: Wykonane z materiałów odpornych na konkretne chemikalia (np. PVC, nitryl), o odpowiedniej grubości i długości.

- Ochrona oczu i twarzy: Okulary ochronne, gogle, osłony twarzy, chroniące przed rozpryskami chemikaliów.

- Ochrona dróg oddechowych: Maski z filtrami (np. P3) lub półmaski z pochłaniaczami, w zależności od stężenia i rodzaju substancji w powietrzu. W niektórych sytuacjach konieczne mogą być aparaty oddechowe.

- Obuwie ochronne: Kwasoodporne, antypoślizgowe, z podnoskami ochronnymi.

Systemy Wentylacji i Odciągów Miejscowych

Najbardziej efektywną metodą kontroli emisji par i aerozoli z kąpieli galwanicznych jest stosowanie odpowiednich systemów wentylacji i odciągów miejscowych. Ich zadaniem jest wychwytywanie zanieczyszczeń u źródła, zanim rozprzestrzenią się po hali produkcyjnej. Nowoczesne systemy wyposażone są w:

- Odciągi boczne lub szczelinowe: Skutecznie zasysające opary bezpośrednio z powierzchni kąpieli.

- Skruber'y (płuczki gazów): Neutralizujące i usuwające zanieczyszczenia chemiczne z powietrza przed jego uwolnieniem do atmosfery.

- Filtry HEPA/ULPA: Do usuwania bardzo drobnych cząstek i aerozoli.

- Stały monitoring jakości powietrza: Wykrywający przekroczenia dopuszczalnych stężeń.

Procedury Awaryjne i Pierwsza Pomoc

Każdy zakład galwaniczny musi posiadać jasno określone i wyćwiczone procedury awaryjne. Należą do nich:

- Lokalizacja i dostępność: Stacji płukania oczu i pryszniców bezpieczeństwa, które muszą być łatwo dostępne i sprawne.

- Zestawy do neutralizacji rozlewów: Specjalne sorbenty i środki neutralizujące.

- Szkolenia: Regularne szkolenia personelu z zakresu pierwszej pomocy, obsługi sprzętu ratunkowego oraz postępowania w przypadku wypadku chemicznego.

Ochrona Środowiska: Wyzwania i Rozwiązania w Chromowaniu Twardym

Ochrona środowiska w procesach chromowania twardego koncentruje się na minimalizacji emisji do powietrza, ograniczaniu zanieczyszczeń wodnych oraz efektywnym zarządzaniu odpadami niebezpiecznymi. Firmy dążą do osiągnięcia „zerowego zrzutu” ścieków i emisji, wdrażając zaawansowane technologie.

Gospodarka Wodą i Oczyszczanie Ścieków

Zużycie wody i generowanie ścieków to jedne z największych wyzwań w galwanotechnice. Nowoczesne rozwiązania koncentrują się na zamkniętych obiegach i zaawansowanym oczyszczaniu:

- Kaskadowe płukanie: Zamiast jednokrotnego płukania w świeżej wodzie, stosuje się szereg zbiorników płuczących, w których woda przepływa w kierunku przeciwnym do obrabianych elementów. Zmniejsza to zużycie świeżej wody i stężenie zanieczyszczeń w ściekach.

- Recykling wody płuczącej: Zastosowanie technik takich jak:

- Wymiana jonowa: Usuwa jony metali ciężkich i innych zanieczyszczeń z wody, umożliwiając jej ponowne wykorzystanie w procesie płukania.

- Odwrócona osmoza (RO) i ultrafiltracja (UF): Membranowe technologie pozwalające na oddzielenie wody od rozpuszczonych w niej zanieczyszczeń, co prowadzi do uzyskania wody o wysokiej czystości i koncentratu zanieczyszczeń do dalszej obróbki.

- Evaporacja próżniowa: Technologia odparowania wody w obniżonej temperaturze, która pozwala na odzysk wody i zagęszczenie zanieczyszczeń.

- Oczyszczanie ścieków poprocesowych: Przed zrzutem do kanalizacji lub obiegu zamkniętego, ścieki muszą zostać poddane obróbce. Kluczowe etapy to:

- Redukcja chromu(VI) do chromu(III): Najczęściej przy użyciu wodorosiarczynu sodu lub disiarczynu sodu w środowisku kwaśnym.

- Strącanie: Dodanie zasady (np. wodorotlenku sodu) w celu strącenia chromu(III) i innych metali ciężkich w postaci wodorotlenków, które następnie są odfiltrowywane jako szlam.

- Korekta pH: Doprowadzenie ścieków do neutralnego pH przed zrzutem.

Zarządzanie Odpadami

Odpady powstające w procesie chromowania twardego są w większości klasyfikowane jako odpady niebezpieczne. Ich właściwe zarządzanie jest kluczowe dla ochrony środowiska:

- Szlamy z oczyszczalni: Główny strumień odpadów, zawierający wodorotlenki metali ciężkich. Muszą być odpowiednio odwodnione, magazynowane i przekazywane do wyspecjalizowanych firm zajmujących się ich bezpieczną utylizacją lub odzyskiem.

- Zużyte kąpiele chromujące: Ze względu na wysoką zawartość chromu(VI) i innych substancji, wymagają specjalistycznego traktowania. Coraz częściej dąży się do regeneracji i odzysku składników z takich kąpieli, zamiast ich utylizacji.

- Opakowania po chemikaliach: Muszą być oczyszczone i segregowane zgodnie z przepisami dotyczącymi odpadów niebezpiecznych.

- Odzysk surowców: Nowoczesne technologie pozwalają na odzysk metali (np. chromu, niklu) ze szlamów i zużytych kąpieli, co wpisuje się w zasady gospodarki o obiegu zamkniętym.

Emisje do Powietrza

Emisje chromu(VI) w postaci aerozoli i par są ściśle monitorowane. Skuteczne rozwiązania obejmują:

- Odciągi i systemy filtrowentylacyjne: Jak opisano wcześniej, ich rola w minimalizacji emisji jest fundamentalna.

- Stosowanie środków pianotwórczych: Dodatki do kąpieli chromujących, które tworzą warstwę piany na powierzchni, ograniczając powstawanie aerozoli.

- Monitorowanie emisji: Ciągłe lub okresowe pomiary emisji chromu do atmosfery w celu weryfikacji zgodności z obowiązującymi normami.

Efektywność Energetyczna

Redukcja zużycia energii to również ważny aspekt proekologiczny. Optymalizacja procesów grzewczych (np. izolacja zbiorników), stosowanie energooszczędnych pomp i rektorektorów, a także wykorzystanie odnawialnych źródeł energii przyczyniają się do zmniejszenia śladu węglowego zakładu galwanicznego.

Innowacje i Przyszłość Ekologicznego Chromowania Twardego

Branża chromowania twardego stoi przed wyzwaniem ciągłego innowacyjnego rozwoju, aby sprostać rosnącym wymaganiom środowiskowym i prawnym, jednocześnie zachowując wysoką jakość i funkcjonalność powłok. Przyszłość opiera się na poszukiwaniu alternatyw, optymalizacji procesów i wykorzystaniu najnowszych technologii.

Alternatywy dla Chromu(VI)

Aktywnie poszukuje się alternatyw dla chromowania z chromu(VI), zwłaszcza w kontekście zaostrzania regulacji REACH.

-

Chromowanie z chromu(III) (Triwalentne chromowanie): Jest to najbardziej obiecująca alternatywa, szczególnie w zastosowaniach dekoracyjnych i cienkich powłokach funkcjonalnych. W przypadku chromowania twardego, powłoki z chromu(III) wciąż stają przed wyzwaniami w zakresie:

- Twardości: Często niższa niż w przypadku chromu(VI).

- Odporności na korozję: Zmienność parametrów w zależności od składu kąpieli i grubości powłoki.

- Wydajności prądowej: Niższa niż w tradycyjnych procesach, co przekłada się na dłuższy czas obróbki.

- Grubości powłoki: Uzyskiwanie bardzo grubych powłok (powyżej 50 µm) jest wciąż trudniejsze i mniej ekonomiczne.

Mimo tych wyzwań, badania nad procesami chromowania twardego z chromu(III) postępują, koncentrując się na nowych kompozycjach elektrolitów i technologiach wspomagających (np. domieszkowanie nanocząstkami) w celu poprawy właściwości mechanicznych i korozyjnych.

-

Inne technologie ochrony powierzchni: W specyficznych zastosowaniach rozważa się również inne powłoki, które mogą zastąpić chrom twardy lub być jego uzupełnieniem:

- Powłoki HVOF (High-Velocity Oxygen Fuel): Nanoszone natryskiem cieplnym, często oparte na węglikach (np. WC-Co), oferują wysoką twardość i odporność na zużycie.

- Powłoki PVD/CVD (Physical/Chemical Vapor Deposition): Tworzenie cienkich, ultra-twardych warstw (np. TiN, CrN) w warunkach próżniowych, jednak ich aplikacja na duże elementy o złożonej geometrii jest bardziej ograniczona.

- Niklowanie kompozytowe: Wprowadzanie cząstek ceramicznych (np. SiC, Al2O3) do powłoki niklowej w celu zwiększenia twardości i odporności na zużycie.

Optymalizacja Procesów i Automatyzacja

Zwiększona precyzja i kontrola procesów chromowania twardego bezpośrednio przekładają się na korzyści środowiskowe i bezpieczeństwo. Nowoczesne zakłady inwestują w:

- Systemy automatycznego dozowania chemikaliów: Minimalizują kontakt pracowników z niebezpiecznymi substancjami i zapewniają optymalne stężenia w kąpielach, redukując zużycie chemikaliów i powstawanie odpadów.

- Monitoring procesów w czasie rzeczywistym: Zaawansowane sensory i oprogramowanie do ciągłej kontroli parametrów kąpieli (pH, temperatura, stężenia jonów, przewodnictwo), umożliwiające szybką reakcję na odchylenia i zapobieganie awariom.

- Automatyzacja transportu elementów: Zautomatyzowane linie galwaniczne ograniczają ręczne operacje, zmniejszając ryzyko wypadków i zwiększając efektywność.

- Inteligentne systemy zarządzania energią: Optymalizacja zużycia energii elektrycznej i cieplnej w zależności od obciążenia linii produkcyjnej.

Certyfikacja i Odpowiedzialność Społeczna Biznesu (CSR)

Uzyskiwanie certyfikatów w zakresie zarządzania środowiskowego (np. ISO 14001) oraz systemów zarządzania bezpieczeństwem i higieną pracy (np. ISO 45001) jest dowodem na zaangażowanie firmy w praktyki proekologiczne i bezpieczne środowisko pracy. Firmy angażujące się w odpowiedzialność społeczną biznesu (CSR) idą o krok dalej, integrując kwestie etyczne, społeczne i środowiskowe w swoje strategie biznesowe, co buduje silny wizerunek i lojalność klientów.

Podsumowanie

Chromowanie twarde pozostaje kluczową technologią w wielu sektorach przemysłu, dostarczając niezastąpionych właściwości funkcjonalnych. Jednocześnie, odpowiedzialność za bezpieczeństwo pracowników i ochronę środowiska jest integralną częścią tej działalności. Nowoczesne podejście do galwanotechniki wymaga ciągłego inwestowania w zaawansowane technologie, rygorystyczne przestrzeganie regulacji oraz poszukiwanie innowacyjnych i bardziej zrównoważonych rozwiązań.

Firmy specjalizujące się w chromowaniu przemysłowym, takie jak HP-Hydraulika Siłowa i Mechanika Maszyn s.c., aktywnie wdrażają najlepsze praktyki w zakresie bezpieczeństwa i ochrony środowiska, od efektywnego zarządzania zasobami, poprzez minimalizację odpadów, aż po kontrolę emisji. Dzięki temu są w stanie dostarczać wysokiej jakości pręty chromowane Cromax oraz usługi regeneracji, gwarantując jednocześnie, że ich działalność odbywa się w zgodzie z najwyższymi standardami etycznymi i ekologicznymi. Przyszłość chromowania twardego leży w innowacjach, które pozwolą na dalszą poprawę jego ekologicznego profilu, bez kompromisów w zakresie wydajności i trwałości.