Chromowanie Twarde vs. Alternatywy: Kompleksowa Analiza Ochrony Powierzchni

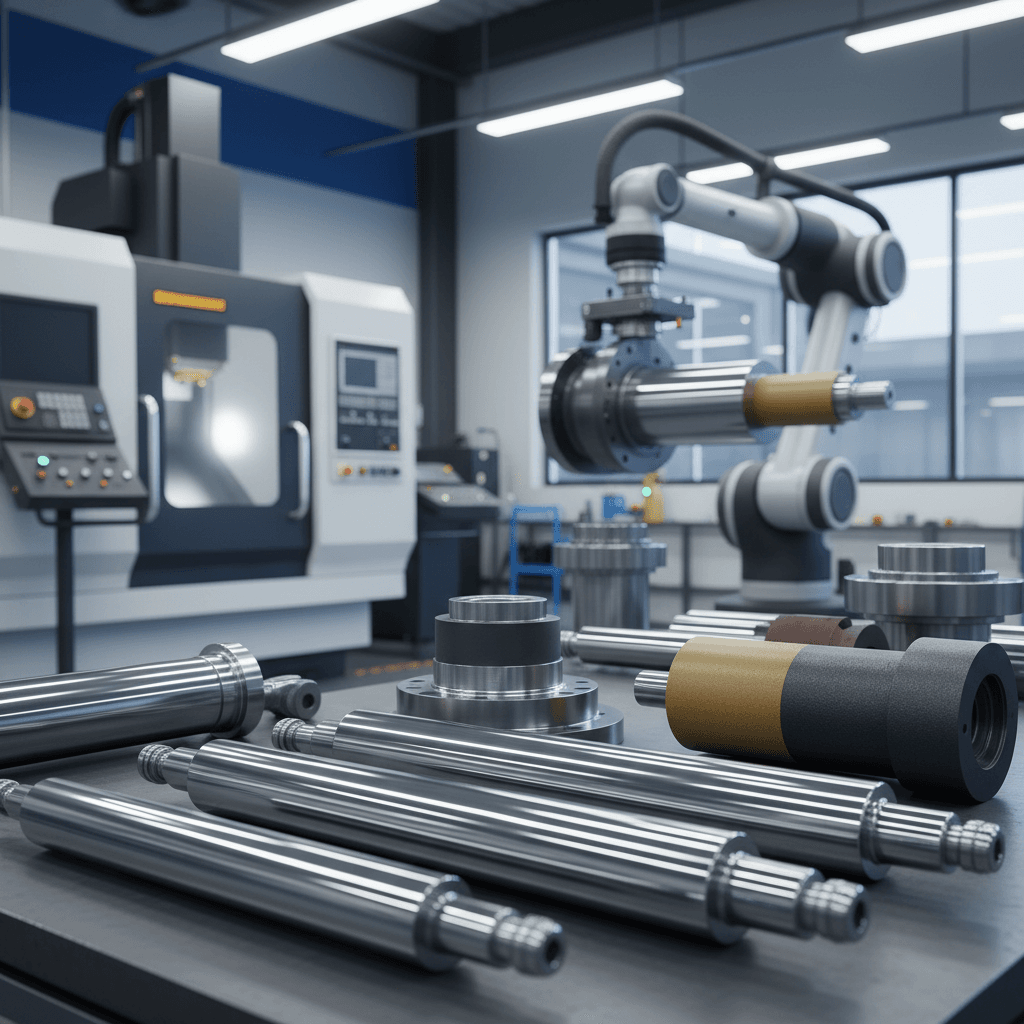

Wprowadzenie: Znaczenie Ochrony Powierzchni w Przemyśle

Współczesny przemysł stawia coraz wyższe wymagania wobec komponentów maszyn, oczekując od nich maksymalnej wydajności, długiej żywotności i niezawodności w ekstremalnych warunkach. Kluczowym czynnikiem wpływającym na te parametry jest odpowiednia ochrona powierzchni. Elementy narażone na ścieranie, korozję, erozję czy zmęczenie materiału wymagają specjalistycznych rozwiązań, które zapewnią im odporność i funkcjonalność przez długi czas.

Chromowanie twarde galwaniczne jest od dziesięcioleci uznaną i powszechnie stosowaną metodą obróbki powierzchniowej, szczególnie dla prętów tłoczyskowych siłowników hydraulicznych. Jego unikalne właściwości sprawiają, że w wielu zastosowaniach jest niemal niezastąpione. Jednak rynek oferuje również szereg alternatywnych technologii, które w określonych warunkach mogą stanowić konkurencyjną opcję. Celem niniejszego artykułu jest kompleksowe porównanie chromowania twardego z innymi popularnymi metodami ochrony powierzchni, aby ułatwić wybór optymalnego rozwiązania dla konkretnych zastosowań przemysłowych.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl), jako doświadczony specjalista w chromowaniu przemysłowym i oficjalny przedstawiciel firmy Ovako – producenta wysokiej jakości prętów Cromax, oferuje nie tylko pręty chromowane, ale również wsparcie techniczne i ekspertyzy, pomagając klientom w doborze najlepszych technologii dla ich potrzeb.

Chromowanie Twarde Galwaniczne: Fundament Odporności i Trwałości

Chromowanie twarde, znane również jako chromowanie techniczne, to proces elektrochemiczny polegający na osadzaniu grubej warstwy chromu na powierzchni metalowego przedmiotu. Uzyskana powłoka charakteryzuje się szeregiem pożądanych właściwości, które czynią ją idealnym wyborem dla wielu aplikacji wymagających wysokiej odporności na zużycie.

Kluczowe Właściwości Powłok Chromowych

- Wyjątkowa Twardość: Powłoka chromu twardego osiąga twardość w zakresie 800-1100 HV (skala Vickersa), co jest wartością znacznie przewyższającą twardość większości stali. Ta cecha zapewnia doskonałą odporność na ścieranie i erozję, co jest kluczowe w elementach ruchomych, takich jak tłoczyska siłowników.

- Niski Współczynnik Tarcia: Chrom twardy charakteryzuje się bardzo niskim współczynnikiem tarcia, zwłaszcza w połączeniu z olejami i smarami. Zmniejsza to generowanie ciepła, minimalizuje zużycie współpracujących elementów (np. uszczelnień) i zwiększa efektywność energetyczną układów.

- Doskonała Odporność na Korozję: Choć sam chrom jest metalem podatnym na pasywację, w połączeniu z odpowiednim materiałem bazowym i przy zachowaniu właściwej struktury powłoki (np. mikropęknięcia dla lepszego rozprowadzania smaru i minimalizacji ognisk korozji), chromowanie twarde zapewnia znaczną ochronę przed korozją w wielu agresywnych środowiskach. Jest to szczególnie ważne w przemyśle morskim, górnictwie czy budownictwie, gdzie komponenty są narażone na działanie wilgoci, soli i chemikaliów.

- Zwiększona Trwałość Zmęczeniowa: Precyzyjnie nałożona powłoka chromowa może poprawić odporność zmęczeniową materiału bazowego, co przekłada się na dłuższą żywotność komponentów poddawanych cyklicznym obciążeniom.

- Możliwość Regeneracji: Jedną z kluczowych zalet chromowania twardego jest możliwość regeneracji zużytych lub uszkodzonych elementów. Zamiast wymieniać cały, często drogi komponent, można usunąć starą powłokę i nałożyć nową, przywracając elementowi pierwotne właściwości i parametry.

Proces i Precyzja w Chromowaniu Twardym

Proces chromowania twardego jest złożony i wymaga ścisłej kontroli na każdym etapie. Obejmuje on szereg operacji, takich jak dokładne czyszczenie i odtłuszczanie, trawienie, a następnie galwaniczne osadzanie chromu w specjalnych kąpielach. Kluczowe dla uzyskania optymalnej powłoki są:

- Jakość materiału bazowego: Stosowanie wysokiej jakości stali, takich jak pręty Cromax firmy Ovako, znacząco wpływa na adhezję i właściwości końcowej powłoki.

- Precyzyjne przygotowanie powierzchni: Usunięcie wszelkich zanieczyszczeń, uszkodzeń i pasywacji jest absolutnie niezbędne dla zapewnienia silnego wiązania powłoki z podłożem.

- Kontrola parametrów kąpieli: Skład chemiczny, temperatura, gęstość prądu i czas procesu muszą być precyzyjnie monitorowane i regulowane, aby uzyskać powłokę o pożądanej grubości, twardości i strukturze.

- Obróbka końcowa: Po chromowaniu często przeprowadza się procesy szlifowania i polerowania, aby uzyskać gładką powierzchnię o niskim współczynniku tarcia.

Alternatywne Metody Ochrony Powierzchni: Przegląd i Porównanie

Rynek oferuje różnorodne technologie obróbki powierzchniowej, każda z własnymi zaletami i ograniczeniami. Poniżej przedstawiamy porównanie chromowania twardego z wybranymi popularnymi alternatywami, z uwzględnieniem ich przydatności w kontekście zastosowań przemysłowych, zwłaszcza dla elementów takich jak tłoczyska.

1. Niklowanie Chemiczne (ENP - Electroless Nickel Plating)

Niklowanie chemiczne to proces auto-katalitycznego osadzania warstwy stopu niklu z fosforem (lub borem) bez użycia zewnętrznego prądu. Powłoki ENP charakteryzują się bardzo dobrą równomiernością, nawet na elementach o skomplikowanych kształtach.

- Zalety ENP:

- Doskonała odporność na korozję, często porównywalna lub nawet lepsza niż chrom twardy w niektórych środowiskach.

- Równomierność powłoki, niezależna od geometrii elementu.

- Dobra twardość (ok. 500-700 HV), którą można zwiększyć do 900-1000 HV poprzez obróbkę cieplną.

- Niski współczynnik tarcia.

- Ograniczenia ENP w porównaniu do chromu twardego:

- Mniejsza naturalna twardość i odporność na ścieranie niż chrom twardy bez obróbki cieplnej.

- Obróbka cieplna może prowadzić do skurczów i zmian wymiarowych, a także do kruchości.

- Powłoki są zazwyczaj cieńsze niż w chromowaniu twardym, co ogranicza ich zdolność do przenoszenia dużych obciążeń ściernych i uniemożliwia regenerację na podobną skalę.

- Mniejsza adhezja i podatność na uszkodzenia mechaniczne w porównaniu do dobrze wykonanego chromowania twardego, szczególnie przy uderzeniach.

2. Nitrowanie (Gazowe, Plazmowe, Solne)

Nitrowanie to proces termochemiczny, który polega na nasycaniu powierzchni stali azotem w podwyższonej temperaturze. Azot tworzy z żelazem azotki, co prowadzi do utwardzenia powierzchniowego warstwy dyfuzyjnej.

- Zalety Nitrowania:

- Bardzo wysoka twardość powierzchniowa (często powyżej 1000 HV) i wysoka odporność na ścieranie.

- Poprawa odporności zmęczeniowej.

- Niewielkie odkształcenia w porównaniu do hartowania.

- Zwiększona odporność na korozję w niektórych wariantach (np. azotowanie w atmosferze amoniaku z utlenianiem).

- Ograniczenia Nitrowania w porównaniu do chromu twardego:

- Brak fizycznej warstwy zewnętrznej, co oznacza, że odporność na korozję jest gorsza niż w przypadku chromowania twardego, szczególnie w środowiskach agresywnych.

- Nie ma możliwości regeneracji warstwy nitrowanej – po zużyciu element jest trudny do naprawy.

- Niska odporność na wstrząsy i uderzenia w warstwie wierzchniej (kruchość azotków).

- Trudności z obróbką mechaniczną po nitrowaniu ze względu na wysoką twardość.

- Nie nadaje się do stosowania na elementach wymagających niskiego współczynnika tarcia bez dodatkowego smarowania.

3. Powłoki PVD/CVD (Physical/Chemical Vapor Deposition)

Metody PVD (fizyczne osadzanie z fazy gazowej) i CVD (chemiczne osadzanie z fazy gazowej) polegają na nanoszeniu bardzo cienkich warstw ceramicznych, metalicznych lub kompozytowych (np. TiN, CrN, TiCN) z fazy gazowej. Powłoki te są ekstremalnie twarde i odporne na ścieranie.

- Zalety Powłok PVD/CVD:

- Ekstremalnie wysoka twardość (często >2000 HV) i odporność na ścieranie.

- Bardzo niski współczynnik tarcia, idealne do narzędzi skrawających i form.

- Dobra odporność na korozję w niektórych typach powłok.

- Możliwość osadzania w niskich temperaturach (PVD), co minimalizuje odkształcenia.

- Ograniczenia Powłok PVD/CVD w porównaniu do chromu twardego:

- Grubość powłok jest zazwyczaj bardzo mała (rzędu kilku mikrometrów), co sprawia, że są podatne na uszkodzenia przy większych obciążeniach punktowych i nie nadają się do wypełniania ubytków ani do odbudowy wymiarowej.

- Kruchość powłok ceramicznych, co może prowadzić do pękania i odpryskiwania pod wpływem uderzeń lub zginania.

- Wysoki koszt aplikacji, zwłaszcza dla dużych elementów.

- Wymagają doskonałego przygotowania powierzchni bazowej.

- Brak możliwości regeneracji – uszkodzona powłoka zazwyczaj wymaga szlifowania i ponownego osadzania, co jest kosztowne i trudne.

4. Malowanie Proszkowe i Powłoki Polimerowe

Powłoki te polegają na nanoszeniu warstw farb proszkowych lub innych polimerów, często z dodatkami poprawiającymi odporność. Głównie stosowane są w celach estetycznych i ochrony antykorozyjnej w mniej wymagających warunkach.

- Zalety Malowania Proszkowego/Polimerowego:

- Dobra ochrona antykorozyjna w łagodnych środowiskach.

- Szeroka gama kolorystyczna i estetyka.

- Relatywnie niski koszt aplikacji.

- Ograniczenia Malowania Proszkowego/Polimerowego w porównaniu do chromu twardego:

- Znacznie niższa twardość i odporność na ścieranie – nie nadają się do ruchomych elementów narażonych na tarcie (np. tłoczyska).

- Łatwość uszkodzeń mechanicznych (zarysowania, odpryski).

- Niska odporność na wysokie temperatury i agresywne chemikalia.

- Nie oferują redukcji tarcia w sposób porównywalny do chromu.

Kryteria Wyboru Metody Ochrony Powierzchni

Decyzja o wyborze odpowiedniej metody ochrony powierzchni powinna być poprzedzona dokładną analizą wymagań aplikacyjnych i warunków eksploatacyjnych. Poniżej przedstawiamy kluczowe czynniki, które należy wziąć pod uwagę:

1. Czynniki Techniczne

- Wymagana twardość i odporność na ścieranie: Jakie obciążenia ścierne i siły tarcia będą działać na element? Czy wymagana jest wysoka twardość powierzchni?

- Odporność na korozję środowiskową: W jakim środowisku będzie pracował komponent? Czy będzie narażony na wilgoć, sole, kwasy, zasady?

- Obciążenia dynamiczne i statyczne: Czy element będzie poddawany cyklicznym obciążeniom, uderzeniom, wibracjom? Czy wymagana jest odporność zmęczeniowa?

- Temperatura pracy: Jaka jest maksymalna i minimalna temperatura, w której komponent będzie funkcjonował?

- Geometria elementu i wymiary: Czy metoda powlekania jest odpowiednia dla złożonych kształtów, czy też wystarczy jednolita powłoka na prostym elemencie?

- Możliwość regeneracji: Czy istnieje potrzeba naprawy i przywrócenia pierwotnych właściwości zużytego elementu, aby przedłużyć jego żywotność?

2. Czynniki Ekonomiczne

- Koszt początkowy aplikacji: Jaki jest koszt nałożenia powłoki? Czy jest on uzasadniony w kontekście wartości komponentu i jego funkcji?

- Trwałość i żywotność elementu: Jak długo powłoka ma służyć? Czy dłuższa żywotność dzięki droższej powłoce przełoży się na niższe koszty całkowite użytkowania?

- Koszty konserwacji i napraw: Jakie są przewidywane koszty konserwacji, ewentualnych napraw lub regeneracji elementu?

- Dostępność technologii i usług: Czy wybrana technologia jest dostępna u sprawdzonych dostawców? Czy istnieją firmy oferujące wsparcie techniczne i serwis?

Rola Prętów Cromax i Ekspertyzy HP-Hydraulika

W kontekście wymagań stawianych tłoczyskom siłowników hydraulicznych, chromowanie twarde, szczególnie nałożone na wysokiej jakości materiał bazowy, często okazuje się rozwiązaniem optymalnym. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. rozumie te potrzeby i oferuje produkty oraz usługi, które spełniają najwyższe standardy.

Dlaczego Cromax?

Jako oficjalny przedstawiciel firmy Ovako – renomowanego producenta stali, HP-Hydraulika dostarcza pręty Cromax. Są to specjalistyczne pręty stalowe, zaprojektowane z myślą o chromowaniu, charakteryzujące się:

- Homogeniczną strukturą i czystością: Minimalizują ryzyko wad powłoki i zapewniają doskonałą adhezję.

- Optymalnym składem chemicznym: Ułatwiają proces chromowania i gwarantują stabilne właściwości mechaniczne materiału bazowego.

- Precyzyjnymi wymiarami i wykończeniem powierzchni: Skracają czas przygotowania do chromowania i obniżają koszty.

Połączenie wysokiej jakości materiału Cromax z zaawansowanym procesem chromowania galwanicznego, w którym specjalizuje się HP-Hydraulika, zapewnia komponenty o niezrównanej trwałości, odporności na zużycie i korozję. Dodatkowo, firma świadczy kompleksowe usługi regeneracji i naprawy elementów hydraulicznych, co jest dowodem na długoterminową wartość chromowania – możliwość przywracania komponentom pierwotnych właściwości w przypadku zużycia.

HP-Hydraulika oferuje również wsparcie techniczne i ekspertyzy, pomagając klientom w doborze najbardziej efektywnych rozwiązań, analizując specyficzne wymagania ich aplikacji i dopasowując technologię powlekania do realnych potrzeb. To kompleksowe podejście minimalizuje ryzyko błędnych decyzji i maksymalizuje długoterminową wartość inwestycji.

Podsumowanie

Wybór odpowiedniej metody ochrony powierzchni to decyzja o fundamentalnym znaczeniu dla trwałości i niezawodności komponentów przemysłowych. Podczas gdy alternatywne technologie, takie jak niklowanie chemiczne, nitrowanie czy powłoki PVD/CVD, oferują specyficzne zalety w określonych niszach, chromowanie twarde galwaniczne wyróżnia się unikalną kombinacją kluczowych właściwości:

- Wysoka twardość i odporność na ścieranie

- Niski współczynnik tarcia

- Doskonała odporność na korozję w trudnych warunkach

- Możliwość precyzyjnej kontroli grubości powłoki

- Zdolność do regeneracji zużytych lub uszkodzonych elementów

Te cechy sprawiają, że chromowanie twarde jest często niezastąpione, zwłaszcza w wymagających aplikacjach, takich jak tłoczyska siłowników hydraulicznych pracujące w przemyśle górniczym, budowlanym, rolniczym czy morskim. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. łączy wieloletnie doświadczenie w chromowaniu z dostarczaniem najwyższej jakości prętów Cromax, oferując kompleksowe rozwiązania i wsparcie techniczne, które gwarantują długotrwałą i niezawodną pracę komponentów. W obliczu rosnących wymagań rynkowych, świadomy wybór technologii ochrony powierzchni jest kluczem do sukcesu i efektywności operacyjnej.