Chromowanie Twarde vs. Alternatywy: Optymalny Wybór w Przemyśle

Wprowadzenie

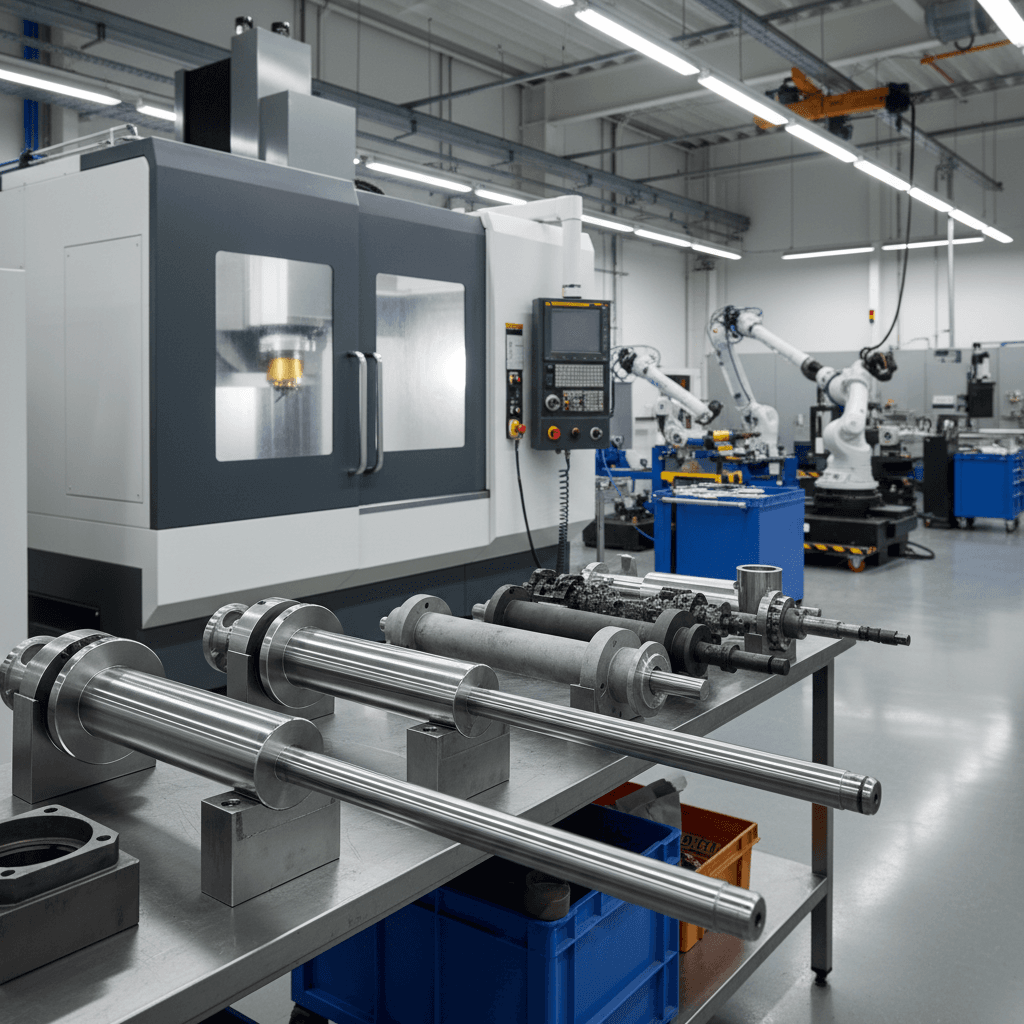

Współczesny przemysł, w obliczu rosnących wymagań dotyczących wydajności, trwałości i niezawodności maszyn, nieustannie poszukuje optymalnych rozwiązań w zakresie ochrony powierzchni komponentów. Odpowiednio dobrana technologia zabezpieczająca może znacząco wydłużyć żywotność elementów, zmniejszyć koszty eksploatacji oraz zredukować przestoje produkcyjne. Chromowanie twarde, znane i cenione od dziesięcioleci, ugruntowało swoją pozycję jako jedna z najbardziej efektywnych metod poprawy właściwości powierzchni stali.

Jednakże, dynamiczny rozwój inżynierii materiałowej i technologii obróbki powierzchniowej zaowocował pojawieniem się wielu alternatywnych rozwiązań. Od zaawansowanych powłok PVD/CVD, przez niklowanie chemiczne, po powłoki natryskiwane termicznie i procesy nitrowania – każda z tych technologii oferuje unikalny zestaw właściwości i potencjalnych korzyści. W tym artykule przeprowadzimy kompleksową analizę i porównanie chromowania twardego z tymi alternatywami, aby pomóc inżynierom i przedsiębiorcom w świadomym wyborze najodpowiedniejszej metody ochrony powierzchni dla konkretnych zastosowań.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym prętów stalowych i oficjalny przedstawiciel firmy Ovako – producenta renomowanych prętów Cromax – doskonale rozumie niuanse i wyzwania związane z ochroną powierzchni. Nasze doświadczenie w produkcji i dystrybucji prętów chromowanych na tłoczyska do siłowników hydraulicznych oraz w regeneracji i naprawie elementów hydraulicznych pozwala nam przedstawić praktyczną perspektywę w tym kluczowym aspekcie inżynierii.

1. Fundament Niezawodności: Chromowanie Twarde jako Punkt Odniesienia

Chromowanie twarde, znane również jako chromowanie techniczne, to proces galwanicznego osadzania warstwy chromu metalicznego na powierzchni elementu. Powłoka ta charakteryzuje się unikalnym zestawem właściwości, które sprawiają, że od lat jest preferowanym rozwiązaniem w wielu gałęziach przemysłu.

Charakterystyka Powłok Chromowych

Kluczowe właściwości powłok chromowych, które stanowią punkt odniesienia dla innych technologii, to:

- Wysoka twardość: Typowa twardość powłok chromu twardego wynosi od 800 do 1100 HV (twardość Vickersa), co jest znacznie wyższe niż w przypadku większości stali konstrukcyjnych. Ta właściwość zapewnia wyjątkową odporność na ścieranie i erozję.

- Odporność na korozję: Powłoka chromowa, dzięki swojej pasywacji, skutecznie chroni materiał bazowy przed agresywnym środowiskiem, w tym przed działaniem wielu chemikaliów, wilgocią i solami.

- Niski współczynnik tarcia: Chrom cechuje się bardzo niskim współczynnikiem tarcia, co jest kluczowe w zastosowaniach, gdzie elementy pracują w ruchu ślizgowym. Zmniejsza to zużycie energii, wydłuża żywotność uszczelnień i zapobiega zatarciom.

- Dobra adhezja: Przy prawidłowym przygotowaniu powierzchni i kontrolowanym procesie galwanicznym, powłoka chromowa wykazuje doskonałą przyczepność do materiału bazowego, co minimalizuje ryzyko jej odpryskiwania.

- Stabilność w wysokich temperaturach: Powłoki chromowe zachowują swoje właściwości mechaniczne i odporność na korozję w szerokim zakresie temperatur roboczych.

- Możliwość osadzania grubych warstw: Chromowanie twarde pozwala na uzyskanie warstw o grubości od kilku do nawet kilkuset mikrometrów, co jest nieocenione w procesach regeneracji zużytych części.

Zastosowania i Korzyści

Najbardziej klasycznym zastosowaniem chromowania twardego są tłoczyska siłowników hydraulicznych, gdzie kombinacja twardości, niskiego tarcia i odporności na korozję jest absolutnie kluczowa dla niezawodnej pracy i długiej żywotności. Inne typowe zastosowania obejmują:

- Wały, osie i wrzeciona

- Rolki i cylindry drukarskie

- Formy wtryskowe i matryce

- Elementy pomp i zaworów

- Części maszyn górniczych, budowlanych, rolniczych i morskich

Korzyści z zastosowania chromowania twardego są mierzalne i obejmują:

- Znaczące wydłużenie żywotności komponentów.

- Redukcję kosztów konserwacji i wymiany części.

- Poprawę wydajności i niezawodności maszyn.

- Możliwość efektywnej regeneracji zużytych elementów, co jest bardziej ekonomiczne niż ich wymiana.

2. Przegląd Popularnych Alternatyw dla Chromowania Twardego

Rynek obróbki powierzchniowej oferuje szereg zaawansowanych technologii, które w niektórych zastosowaniach mogą stanowić alternatywę dla chromowania twardego. Poniżej przedstawiamy najczęściej stosowane metody.

2.1. Powłoki PVD/CVD (Physical/Chemical Vapor Deposition)

Technologie PVD (fizyczne osadzanie z fazy gazowej) i CVD (chemiczne osadzanie z fazy gazowej) polegają na nanoszeniu cienkich warstw materiałów (np. azotków tytanu, węglików chromu, warstw DLC - Diamond-Like Carbon) w próżni lub w kontrolowanej atmosferze gazowej. Procesy te pozwalają na uzyskanie powłok o wyjątkowej twardości i odporności na ścieranie.

- Typowe powłoki: TiN (azotek tytanu), TiCN (węgloazotek tytanu), CrN (azotek chromu), AlTiN, DLC.

- Zalety:

- Bardzo wysoka twardość (często przekraczająca 2000 HV, w przypadku DLC nawet 5000 HV).

- Niska grubość powłoki (zazwyczaj 1-10 µm), co nie wpływa znacząco na wymiary elementu.

- Dobra adhezja do podłoża.

- Znakomita estetyka (różne kolory).

- Niski współczynnik tarcia w przypadku powłok DLC.

- Wady:

- Wysoki koszt procesu, szczególnie dla dużych elementów.

- Ograniczenia geometrii – proces wymaga linii widzenia źródła materiału, co utrudnia pokrywanie skomplikowanych kształtów.

- Cienka warstwa – nie nadaje się do regeneracji zużytych powierzchni ani do wypełniania ubytków.

- Powłoki PVD/CVD nie zawsze zapewniają wystarczającą odporność na korozję w agresywnych środowiskach w porównaniu do chromu twardego, zwłaszcza w przypadku wystąpienia porowatości.

- Elementy często wymagają bardzo precyzyjnej obróbki i polerowania powierzchni przed nałożeniem powłoki.

2.2. Niklowanie Chemiczne (Electroless Nickel Plating - ENP)

Niklowanie chemiczne, w przeciwieństwie do galwanicznego, jest procesem auto-katalitycznego osadzania stopu niklu z fosforem lub borem bez użycia zewnętrznego prądu elektrycznego. Dzięki temu powłoka charakteryzuje się niezwykłą równomiernością grubości, nawet na elementach o bardzo złożonych kształtach.

- Typowe warianty: Nikiel-fosfor (Ni-P), Nikiel-bor (Ni-B).

- Zalety:

- Doskonała odporność na korozję, zwłaszcza dla powłok o wysokiej zawartości fosforu.

- Wyjątkowa równomierność grubości powłoki, niezależnie od geometrii elementu.

- Możliwość osadzania na szerokiej gamie materiałów, w tym na niemagnetycznych stopach.

- Wysoka twardość po obróbce cieplnej (do 900-1000 HV dla Ni-P).

- Niski współczynnik tarcia.

- Wady:

- Niższa twardość niż chrom twardy przed obróbką cieplną.

- Powłoki Ni-P o wysokiej twardości są bardziej kruche.

- Wyższe koszty dla bardzo grubych warstw w porównaniu do chromowania.

- Mniejsza odporność na ścieranie w niektórych aplikacjach w porównaniu do chromu twardego (szczególnie w warunkach wysokich obciążeń ściernych).

2.3. Powłoki Termiczne (Thermal Spraying - HSVS, HVOF, Plasma Spray)

Technologie natryskiwania termicznego polegają na topieniu materiału (proszku lub drutu) i natryskiwaniu go na powierzchnię elementu z dużą prędkością. Tworzy to grubą, gęstą powłokę, często złożoną z węglików wolframu, ceramiki lub stopów metali.

- Typowe metody: HVOF (High Velocity Oxygen Fuel), HSVS (High-Velocity Suspension Spray), natryskiwanie plazmowe.

- Typowe materiały: WC-Co (węglik wolframu z kobaltem), Cr2O3 (tlenek chromu), ceramika, stopy metali.

- Zalety:

- Możliwość tworzenia bardzo grubych warstw (od kilkudziesięciu mikrometrów do kilku milimetrów), co jest idealne do regeneracji mocno zużytych elementów.

- Bardzo wysoka twardość i odporność na ścieranie (szczególnie powłoki z węglików).

- Szeroki wybór materiałów powłokowych, pozwalający na dostosowanie do specyficznych wymagań.

- Niska temperatura procesu – mniejsze ryzyko odkształceń materiału bazowego.

- Wady:

- Powłoki mogą być porowate, co może wymagać dodatkowego uszczelnienia dla zapewnienia odporności na korozję.

- Zazwyczaj gorsza adhezja niż w przypadku chromowania galwanicznego lub PVD/CVD w niektórych zastosowaniach.

- Wysoki współczynnik tarcia w porównaniu do chromu twardego, co wymaga dodatkowego polerowania i obróbki powierzchni.

- Konieczność bardzo precyzyjnego szlifowania i polerowania po natryskiwaniu w celu uzyskania wymaganej gładkości powierzchni, zwłaszcza dla powierzchni ślizgowych.

- Wysoki koszt procesu i wykończenia.

2.4. Nitrowanie Gazowe/Plazmowe

Nitrowanie to proces termiczno-chemicznej obróbki powierzchniowej stali, polegający na nasycaniu warstwy wierzchniej azotem. W przeciwieństwie do chromowania, nitrowanie nie tworzy nowej powłoki, lecz modyfikuje strukturę materiału bazowego, tworząc twardą warstwę związków azotków i warstwę dyfuzyjną.

- Zalety:

- Znaczący wzrost twardości powierzchni (do 500-1200 HV) i odporności na zużycie.

- Poprawa odporności na zmęczenie materiału.

- Dobra odporność na korozję, zwłaszcza w przypadku nitrowania plazmowego z późniejszym polerowaniem.

- Brak zmian wymiarowych lub bardzo minimalne, co eliminuje konieczność dodatkowej obróbki po procesie.

- Doskonała adhezja, ponieważ jest to modyfikacja materiału, a nie oddzielna warstwa.

- Wady:

- Ograniczona grubość warstwy utwardzonej (zazwyczaj do 0.1-1 mm), nie nadaje się do regeneracji dużych ubytków.

- Wymaga stali o odpowiednim składzie chemicznym (stale zawierające pierwiastki tworzące azotki, np. Al, Cr, Mo).

- Nie jest to oddzielna powłoka, co oznacza, że materiał bazowy ma wpływ na ostateczne właściwości.

- Współczynnik tarcia jest zazwyczaj wyższy niż dla chromu twardego.

3. Kluczowe Kryteria Wyboru: Porównanie Powłok

Wybór optymalnej metody ochrony powierzchni to proces złożony, który musi uwzględniać specyficzne wymagania aplikacji, takie jak obciążenia mechaniczne, środowisko pracy, wymagana precyzja wymiarowa, koszty oraz możliwość regeneracji. Poniższa tabela porównuje kluczowe parametry omawianych technologii.

Tabela Porównawcza Metod Ochrony Powierzchni

| Cecha / Metoda | Chromowanie Twarde | Powłoki PVD/CVD | Niklowanie Chemiczne (Ni-P) | Powłoki Termiczne (np. WC-Co) | Nitrowanie |

|---|---|---|---|---|---|

| Twardość (HV) | 800-1100 | 1000-3000 (DLC do 5000) | 500-1000 (po obróbce) | 800-1500+ | 500-1200 |

| Grubość Powłoki | 5-1000 µm | 1-10 µm | 5-100 µm | 50-5000 µm | 0.1-1 mm (warstwa zmodyfikowana) |

| Odporność na Ścieranie | Bardzo wysoka | Doskonała | Wysoka | Bardzo wysoka | Wysoka |

| Odporność na Korozję | Wysoka | Zmienna, dobra (szczególnie CrN) | Doskonała | Zmienna, może wymagać uszczelnienia | Dobra (po polerowaniu) |

| Adhezja | Doskonała | Doskonała | Bardzo dobra | Dobra | Doskonała (integracja) |

| Koszty (orientacyjne) | Średnie | Wysokie | Średnie | Wysokie | Średnie |

| Złożoność Geometrii | Średnia | Ograniczona (linia widzenia) | Doskonała (równomierność) | Średnia | Wysoka |

| Naprawa/Regeneracja | Tak | Nie | Ograniczona | Tak | Nie (mod. materiału) |

| Współczynnik Tarcia | Bardzo niski | Niski | Niski | Średni-wysoki | Niski (ale wyższy niż chrom) |

| Wpływ na Materiał Bazowy | Minimalny | Brak | Brak | Minimalny (nagrzewanie) | Znacząca modyfikacja |

Kiedy Chromowanie Twarde Wciąż Jest Królem?

Analizując powyższe dane, można wyraźnie wskazać obszary, w których chromowanie twarde pozostaje niezastąpione lub jest rozwiązaniem optymalnym:

- Tłoczyska Siłowników Hydraulicznych i Pneumatycznych: Wymagania dla tych elementów są bardzo specyficzne: wysoka twardość powierzchni, odporność na korozję (często w agresywnym środowisku), bardzo niski współczynnik tarcia z uszczelnieniami oraz możliwość osadzania grubych warstw. Chrom twardy idealnie spełnia te kryteria, zapewniając płynną pracę i długotrwałą niezawodność.

- Aplikacje Wymagające Regeneracji i Grubych Warstw: Unikalna zdolność chromowania do osadzania warstw o grubościach sięgających setek mikrometrów sprawia, że jest to idealna metoda do przywracania pierwotnych wymiarów i właściwości zużytym elementom. Pozwala to na znaczące obniżenie kosztów eksploatacji maszyn poprzez zamiast kosztownej wymiany na regenerację komponentów.

- Potrzeba Gładkości Powierzchni: Chrom twardy, dzięki możliwości precyzyjnego polerowania, pozwala uzyskać bardzo niską chropowatość powierzchni, co jest krytyczne dla minimalizacji tarcia i zużycia uszczelnień.

- Równowaga Między Wydajnością a Kosztem: W wielu zastosowaniach przemysłowych chromowanie twarde oferuje optymalny stosunek kosztów do uzyskanych właściwości, szczególnie w porównaniu do niektórych droższych alternatyw, które nie zawsze oferują proporcjonalnie większe korzyści.

- Tradycja i Sprawdzona Niezawodność: Lata doświadczeń w różnych gałęziach przemysłu potwierdzają niezawodność i skuteczność chromowania twardego w trudnych warunkach eksploatacyjnych.

4. Rola HP-Hydraulika w Optymalizacji Wyboru

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. to firma, która łączy w sobie specjalistyczną wiedzę i doświadczenie w dziedzinie chromowania przemysłowego z kompleksowym podejściem do potrzeb klienta. Nasza działalność koncentruje się na zapewnieniu najwyższej jakości ochrony powierzchni dla komponentów pracujących w najbardziej wymagających warunkach.

Pręty Cromax: Synonim Jakości Ovako

Jako oficjalny przedstawiciel renomowanej firmy Ovako, HP-Hydraulika oferuje pręty Cromax, które stanowią złoty standard dla tłoczysk siłowników hydraulicznych. Te pręty są specjalnie zaprojektowane i przygotowane pod proces chromowania, co gwarantuje:

- Wysoką jakość materiału bazowego: Stale o optymalnym składzie chemicznym i strukturze, co zapewnia idealną adhezję powłoki i wytrzymałość mechaniczną.

- Precyzyjną obróbkę wstępną: Powierzchnia prętów Cromax jest przygotowana w taki sposób, aby maksymalizować skuteczność procesu chromowania, minimalizując ryzyko wad.

- Spójność i niezawodność: Użycie prętów Cromax w połączeniu z naszymi procesami chromowania twardego zapewnia komponentom najwyższą jakość i długą żywotność, co jest kluczowe dla bezawaryjnej pracy maszyn.

Kompetencje w Chromowaniu Przemysłowym

Własne, zaawansowane linie do chromowania twardego pozwalają nam na pełną kontrolę nad procesem i dostosowanie go do indywidualnych wymagań klienta. Gwarantujemy:

- Precyzję i powtarzalność: Stabilne parametry procesu zapewniają jednorodną grubość i właściwości powłoki.

- Dostosowanie grubości powłok: Oferujemy elastyczność w doborze grubości warstwy chromu, od kilku mikrometrów dla ochrony antykorozyjnej po setki mikrometrów dla regeneracji wymiarowej.

- Zgodność z normami jakościowymi: Nasze procesy są zgodne z najwyższymi standardami branżowymi, co potwierdza niezawodność i trwałość naszych produktów.

Kompleksowe Usługi i Wsparcie Techniczne

Nasze usługi wykraczają poza samo chromowanie. Oferujemy również:

- Regenerację i naprawę elementów hydraulicznych: To właśnie tutaj zalety chromowania twardego w pełni się ujawniają. Zamiast wymieniać kosztowne elementy na nowe, możemy je zregenerować, przywracając im pierwotne właściwości użytkowe, co przekłada się na znaczące oszczędności dla klienta.

- Ekspertyzy techniczne: Nasi specjaliści świadczą wsparcie techniczne, doradzając w wyborze najefektywniejszej metody ochrony powierzchni dla konkretnego zastosowania. Pomagamy ocenić, kiedy chromowanie twarde jest najlepszym rozwiązaniem, a kiedy warto rozważyć alternatywy.

- Optymalizację procesów: Współpracujemy z klientami w celu minimalizacji przestojów maszyn i optymalizacji kosztów eksploatacji poprzez dostarczanie trwałych i niezawodnych rozwiązań.

Podsumowanie

Wybór optymalnej metody ochrony powierzchni w przemyśle jest decyzją strategiczną, która musi być podjęta w oparciu o dogłębną analizę wymagań aplikacyjnych i charakterystyki dostępnych technologii. Jak pokazuje niniejszy artykuł, każda z metod – chromowanie twarde, powłoki PVD/CVD, niklowanie chemiczne, powłoki termiczne czy nitrowanie – ma swoje unikalne zalety i ograniczenia.

Mimo dynamicznego rozwoju alternatywnych technologii, chromowanie twarde wciąż pozostaje niezastąpionym liderem w wielu kluczowych sektorach przemysłu. Jego wyjątkowa kombinacja wysokiej twardości, odporności na ścieranie i korozję, niskiego współczynnika tarcia oraz, co najważniejsze, możliwości efektywnej regeneracji, sprawia, że jest to często najbardziej ekonomiczne i niezawodne rozwiązanie, zwłaszcza w zastosowaniach takich jak tłoczyska siłowników hydraulicznych.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. jest Państwa partnerem w zapewnieniu niezawodności i wydajności maszyn. Dzięki naszej wiedzy, zaawansowanym technologiom chromowania przemysłowego i dostępowi do najwyższej jakości prętów Cromax firmy Ovako, jesteśmy w stanie dostarczyć rozwiązania, które sprostają nawet najbardziej rygorystycznym wymaganiom. Zapraszamy do kontaktu i konsultacji z naszymi ekspertami, aby wspólnie znaleźć optymalne rozwiązanie dla Państwa potrzeb.