Diagnostyka i Kontrola Jakości Powłok Chromowych: Fundament Trwałości

Wprowadzenie: Niezawodność Zaczyna się od Kontroli

Współczesny przemysł, od górnictwa przez budownictwo po sektor morski, opiera się na wydajności i niezawodności maszyn i urządzeń. Kluczową rolę w wielu systemach, w tym w siłownikach hydraulicznych, odgrywają pręty chromowane, których powierzchnia musi sprostać ekstremalnym warunkom pracy – wysokim obciążeniom, ścieraniu, korozji i agresywnym środowiskom. Właśnie dlatego jakość powłoki chromowej jest absolutnie krytyczna. Jednak sam proces chromowania, choć zaawansowany, nie gwarantuje automatycznie doskonałości. Niezbędna jest kompleksowa diagnostyka i rygorystyczna kontrola jakości na każdym etapie – od przygotowania materiału bazowego, przez proces galwaniczny, aż po finalny produkt i jego eksploatację. Tylko w ten sposób można zapewnić długowieczność, bezpieczeństwo i optymalne parametry pracy, minimalizując ryzyko awarii i nieplanowanych przestojów.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym prętów stalowych i dystrybutor prętów Cromax, doskonale rozumie te wyzwania. Nasze doświadczenie w produkcji i regeneracji elementów hydraulicznych uczy, że bez dogłębnej diagnostyki, nawet najlepsza technologia chromowania może okazać się niewystarczająca. Ten artykuł przybliży najważniejsze metody diagnostyki i kontroli jakości powłok chromowych, które stanowią fundament ich niezawodności w najcięższych warunkach przemysłowych.

Rola Diagnostyki w Cyklu Życia Pręta Chromowanego

Diagnostyka jakości powłok chromowych nie jest jednorazowym działaniem, lecz procesem obejmującym różne etapy cyklu życia elementu. Każdy z tych etapów ma swoje specyficzne wymagania i cele, a ich spójne realizowanie jest kluczowe dla osiągnięcia optymalnych wyników.

Dlaczego Diagnostyka Jest Kluczowa?

Diagnostyka pełni wiele funkcji, które wspólnie przekładają się na zwiększoną trwałość i wydajność:

- Zapobieganie awariom: Wczesne wykrywanie wad powłoki, które mogą prowadzić do przedwczesnego zużycia lub korozji, pozwala na podjęcie działań korygujących zanim dojdzie do kosztownej awarii.

- Optymalizacja kosztów: Zapewnienie wysokiej jakości powłoki przekłada się na dłuższe okresy międzyremontowe, redukcję potrzeby częstej wymiany części i mniejsze straty produkcyjne związane z przestojami.

- Zgodność z normami: Wiele branż wymaga spełnienia rygorystycznych norm jakościowych (np. ISO, ASTM). Diagnostyka potwierdza zgodność produktu z tymi wymaganiami.

- Poprawa procesu produkcyjnego: Dane z diagnostyki dostarczają cennych informacji zwrotnych, które mogą być wykorzystane do udoskonalenia technologii chromowania i przygotowania powierzchni.

- Wsparcie gwarancyjne i reklamacyjne: Obiektywne dane diagnostyczne są niezbędne w przypadku analizy przyczyn uszkodzeń i rozstrzygania kwestii gwarancyjnych.

Etapy Kontroli Jakości

Proces kontroli jakości powłok chromowych można podzielić na trzy główne fazy:

-

Kontrola przed chromowaniem:

- Weryfikacja materiału bazowego: Sprawdzenie składu chemicznego, twardości i struktury materiału. Upewnienie się, że materiał spełnia wymagania dla chromowania twardego.

- Ocena stanu powierzchni: Sprawdzenie chropowatości, braku pęknięć, zarysowań, wtrąceń niemetalicznych i innych defektów powierzchniowych, które mogłyby negatywnie wpłynąć na przyczepność lub jakość powłoki.

- Kontrola wymiarowa: Upewnienie się, że element ma odpowiednie wymiary i tolerancje przed procesem, aby powłoka mogła być nałożona z zachowaniem docelowych wymiarów.

- Monitorowanie procesu przygotowania powierzchni: Weryfikacja skuteczności odtłuszczania, trawienia i aktywacji powierzchni.

-

Kontrola po chromowaniu (finalna):

- Inspekcja wizualna: Ocena jednorodności powłoki, braków pęknięć, odparzeń, przebarwień czy innych widocznych defektów.

- Pomiary grubości powłoki: Sprawdzenie, czy grubość powłoki mieści się w założonych tolerancjach i jest równomierna.

- Pomiary twardości: Weryfikacja twardości powłoki, kluczowej dla odporności na ścieranie.

- Ocena przyczepności: Potwierdzenie, że powłoka jest trwale związana z materiałem bazowym.

- Badania chropowatości: Sprawdzenie, czy powierzchnia ma odpowiednią gładkość wymaganą do aplikacji uszczelnień i minimalizacji tarcia.

-

Diagnostyka serwisowa (w trakcie eksploatacji):

- Monitorowanie zużycia: Regularna inspekcja stanu powierzchni w celu wczesnego wykrywania objawów zużycia, korozji czy innych uszkodzeń.

- Analiza przyczyn uszkodzeń: W przypadku awarii lub degradacji, dokładna analiza defektów w celu ustalenia ich przyczyn i zapobiegania podobnym problemom w przyszłości. Jest to szczególnie ważne w procesach regeneracji.

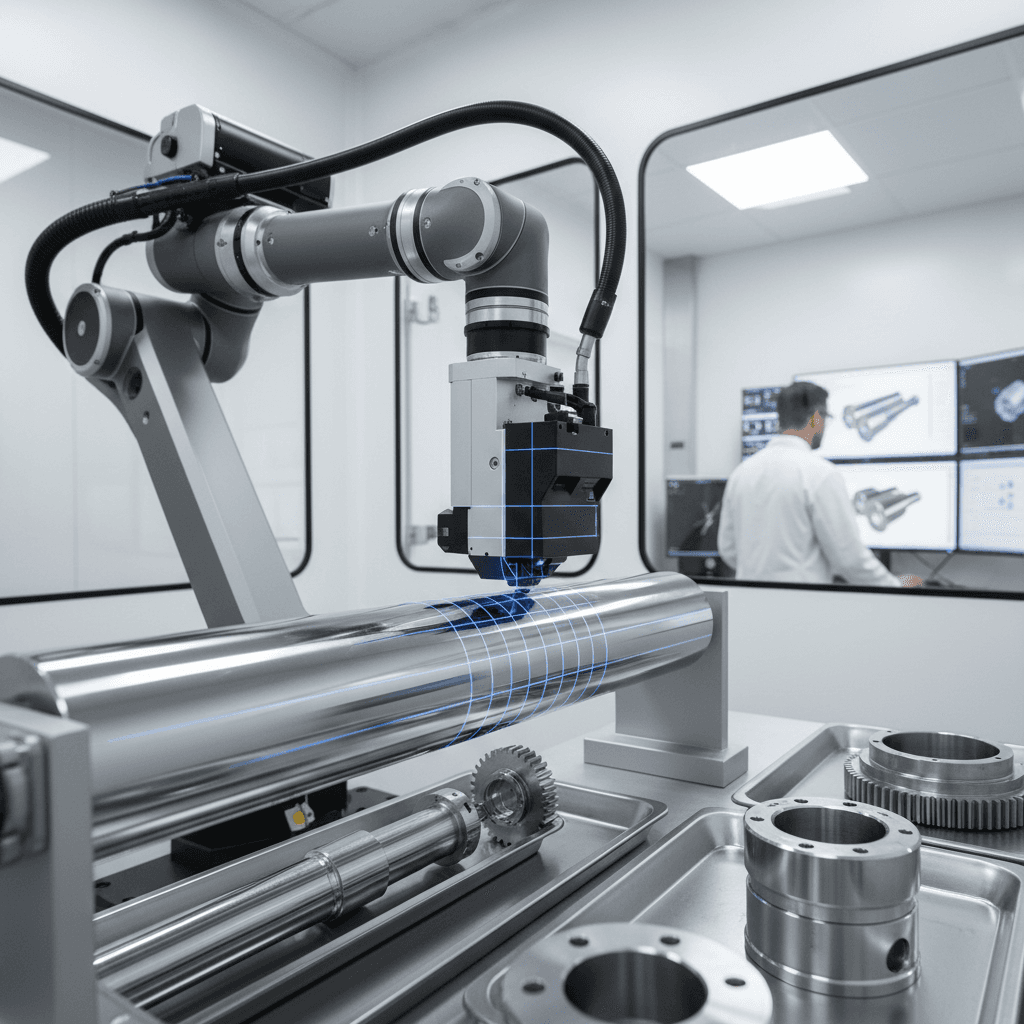

Metody Nieniszczącej Kontroli Jakości Powłok Chromowych

Nieniszczące metody badań (NDT – Non-Destructive Testing) są preferowane w kontroli jakości, ponieważ pozwalają ocenić produkt bez uszkadzania go. Oto najważniejsze z nich:

1. Inspekcja Wizualna

Jest to podstawowa i najszybsza metoda, często wspomagana przez lupy, mikroskopy stereoskopowe lub endoskopy. Polega na ocenie powierzchni pod kątem widocznych wad, takich jak:

- Pęknięcia: Włoskowate pęknięcia sieciowe są charakterystyczne dla chromu twardego, ale ich nadmierna gęstość lub głębokość może być problematyczna. Pęknięcia przebiegające przez całą powłokę mogą świadczyć o wadliwej obróbce.

- Odparzenia, pęcherze, złuszczenia: Wskazują na słabą przyczepność powłoki lub zanieczyszczenia w kąpieli.

- Nierówności, nacieki, przypalenia: Świadczą o niestabilności procesu galwanicznego lub niewłaściwym rozkładzie prądu.

- Przebarwienia, matowe plamy: Mogą wskazywać na niewłaściwe parametry kąpieli chromującej lub niedostateczne płukanie.

- Wtrącenia: Cząstki stałe osadzone w powłoce, które osłabiają jej strukturę i odporność na korozję.

2. Pomiary Grubości Powłoki

Grubość powłoki jest kluczowym parametrem wpływającym na jej właściwości. Zbyt cienka powłoka szybko ulegnie zużyciu, zbyt gruba może być krucha lub prowadzić do problemów wymiarowych.

- Metoda magnetyczna (indukcja magnetyczna): Stosowana dla powłok niemetalicznych (jak chrom) na podłożach ferromagnetycznych (stal). Urządzenie generuje pole magnetyczne, a jego zmiana w zależności od grubości niemagnetycznej warstwy jest mierzona. Jest to szybka i powszechnie stosowana metoda.

- Metoda prądów wirowych: Stosowana dla powłok przewodzących (jak chrom) na podłożach nieprzewodzących lub odwrotnie. Mierzy zmiany impedancji cewki pomiarowej spowodowane prądami wirowymi indukowanymi w metalu bazowym. Możliwe do zastosowania na podłożach niemagnetycznych (np. miedź, aluminium, choć rzadziej dla chromowania twardego na tych materiałach).

- Metoda rentgenowska (fluorescencja rentgenowska - XRF): Bardzo precyzyjna metoda, pozwalająca na pomiar grubości powłok o różnym składzie chemicznym, również wielowarstwowych. Wykorzystuje promieniowanie rentgenowskie do wzbudzania fluorescencji w powłoce i podłożu, a intensywność emitowanego promieniowania jest proporcjonalna do grubości warstw.

3. Badania Twardości

Twardość powłoki chromowej (zwykle 800-1100 HV) decyduje o jej odporności na ścieranie. Do pomiarów twardości powłok stosuje się metody mikrotwardości, które minimalizują wpływ podłoża:

- Mikrotwardość Vickersa (HV): Najczęściej stosowana metoda. Wykorzystuje diamentowy indenter w kształcie ostrosłupa o kącie 136 stopni. Mierzy się przekątne odcisku pod mikroskopem. Obciążenia są bardzo niskie (np. 10-500 gramów), co pozwala na badanie cienkich warstw.

- Mikrotwardość Knoopa (HK): Podobna do Vickersa, ale indenter ma kształt wydłużonego rombu. Jest bardziej odpowiednia do bardzo cienkich powłok, ponieważ odcisk jest płytszy.

4. Ocena Przyczepności Powłoki

Słaba przyczepność powłoki prowadzi do jej odparzeń i złuszczeń w trakcie eksploatacji. Metody nieniszczące (lub minimalnie niszczące) obejmują:

- Test siatki nacięć (Cross-hatch test): Polega na wykonaniu serii prostopadłych nacięć na powłoce, tworząc siatkę. Następnie na siatkę przykleja się taśmę adhezyjną i zrywa ją. Ocenia się, ile kwadratów powłoki zostało oderwanych.

- Test zginania/ściskania: Element poddaje się kontrolowanemu zginaniu lub ściskaniu. Jeśli powłoka nie ulegnie spękaniu lub odparzeniu, świadczy to o dobrej przyczepności. Metoda ta jest jednak raczej jakościowa.

- Test udarowy: Uderzenie w powierzchnię testową. Brak odparzeń świadczy o dobrej przyczepności. Jest to metoda bardzo uproszczona i zależna od operatora.

5. Testy Porowatości Powłoki

Powłoka chromowa, choć twarda, może zawierać mikropory, które mogą stanowić drogę dla czynników korozyjnych do podłoża. Testy porowatości identyfikują miejsca, gdzie powłoka jest nieciągła:

- Test ferroksylowy (dla stali): Polega na zastosowaniu roztworu zawierającego ferrocyjanek potasu na powierzchni powłoki. W miejscach, gdzie chrom jest porowaty i styka się ze stalowym podłożem, pojawiają się niebieskie plamy (błękit pruski) na skutek reakcji z jonami żelaza.

- Testy elektrochemiczne: Wykorzystują różnicę potencjałów między powłoką a podłożem. W roztworze elektrolitycznym, pory są miejscami, gdzie dochodzi do reakcji elektrochemicznych, co jest wykrywane przez zmiany prądu lub potencjału.

Zaawansowane Techniki Badawcze i Analiza Uszkodzeń

Kiedy potrzebna jest bardziej szczegółowa analiza lub gdy standardowe metody nie są wystarczające do zdiagnozowania problemu, stosuje się zaawansowane techniki:

1. Mikroskopia Elektronowa (SEM) i Analiza Składu (EDS)

- Skaningowa Mikroskopia Elektronowa (SEM): Pozwala na uzyskanie obrazów powierzchni z bardzo wysokim powiększeniem (do kilkuset tysięcy razy), ujawniając szczegóły mikrostruktury powłoki, wady, pęknięcia, porowatość na poziomie submikronowym. Umożliwia również obserwację przekrojów poprzecznych powłok.

- Spektroskopia Dyspersji Energii Promieniowania Rentgenowskiego (EDS/EDX): Często połączona z SEM, pozwala na jakościową i ilościową analizę składu chemicznego materiału w badanym obszarze. Jest to nieocenione narzędzie do identyfikacji zanieczyszczeń, wtrąceń, zmian składu powłoki lub podłoża, które mogą być przyczyną problemów z przyczepnością lub odpornością na korozję.

2. Badania Chropowatości Powierzchni

Chropowatość powierzchni (Ra, Rz) ma istotne znaczenie dla funkcji tłoczyska, wpływa na:

- Tarcie: Zbyt wysoka chropowatość zwiększa tarcie między tłoczyskiem a uszczelkami, prowadząc do szybszego zużycia.

- Szczelność: Odpowiednia chropowatość jest niezbędna do prawidłowej pracy uszczelnień i zapobiegania wyciekom.

- Odporność na korozję: Gładkie powierzchnie są mniej podatne na osadzanie się zanieczyszczeń i gromadzenie elektrolitu w mikrozagłębieniach, co poprawia odporność korozyjną.

Do pomiarów chropowatości stosuje się profilometry stykowe (z diamentową igłą skanującą powierzchnię) lub profilometry optyczne (laserowe, bezkontaktowe), które generują precyzyjny profil powierzchni i obliczają parametry chropowatości.

3. Badania Odporności na Korozję

Odporność na korozję jest kluczową właściwością powłok chromowych, zwłaszcza w środowiskach agresywnych (np. morskich, chemicznych).

- Testy w komorze solnej (solankowej): Polegają na ekspozycji próbki na mgłę solną o określonym stężeniu i temperaturze przez zadany czas. Ocenia się występowanie i rozwój ognisk korozji. Jest to standardowa metoda (np. zgodnie z ISO 9227).

- Testy elektrochemiczne (np. potencjodynamiczne): Pozwalają na szybką ocenę odporności korozyjnej poprzez badanie zachowania materiału w elektrolicie pod wpływem zmieniającego się potencjału elektrycznego. Można w ten sposób określić potencjał korozji, prąd korozji i inne parametry elektrochemiczne, które świadczą o stabilności pasywnej powłoki.

- Test CASS (Copper-Accelerated Acetic Acid Salt Spray): Bardziej agresywna wersja testu solnego, stosowana do oceny odporności powłok chromowych na warunki korozyjne w bardziej wymagających środowiskach.

Diagnostyka Serwisowa i Regeneracja Elementów

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. nie tylko produkuje nowe pręty chromowane, ale także świadczy usługi regeneracji i naprawy elementów hydraulicznych. W tym kontekście diagnostyka serwisowa odgrywa kluczową rolę.

Monitorowanie Stanu Powłok w Trakcie Eksploatacji

Regularne inspekcje techniczne są niezbędne do proaktywnego zarządzania flotą maszyn. Obejmują one:

- Inspekcje wizualne: Poszukiwanie śladów zużycia, ubytków materiału, korozji, pęknięć.

- Pomiary wymiarowe: Kontrola średnicy tłoczyska w różnych punktach, w celu wykrycia nierównomiernego zużycia lub owalizacji.

- Termografia: Wykrywanie miejsc przegrzewania się, które mogą wskazywać na nadmierne tarcie lub niewłaściwe smarowanie.

- Analiza oleju hydraulicznego: Obecność cząstek metalu w oleju może świadczyć o postępującym zużyciu elementów.

Identyfikacja Typowych Uszkodzeń Eksploatacyjnych

Diagnostyka serwisowa pozwala na wczesne rozpoznanie typowych problemów:

- Zużycie ścierne: Najczęstsza forma degradacji, szczególnie w obecności zanieczyszczeń w układzie hydraulicznym. Powoduje zmniejszenie średnicy tłoczyska i utratę szczelności.

- Korozja: Agresywne środowiska (woda morska, chemikalia) mogą prowadzić do korozji wżerowej lub równomiernej, zwłaszcza w miejscach uszkodzenia powłoki.

- Pęknięcia zmęczeniowe: Mogą powstawać pod wpływem cyklicznych obciążeń, prowadząc do propagacji pęknięć w powłoce, a następnie w materiale bazowym.

- Uszkodzenia mechaniczne: Uderzenia, zadrapania, wgniotki, które bezpośrednio niszczą powłokę i otwierają drogę dla korozji.

- Korozyjne zużycie erozyjne: Kombinacja działania czynnika korozyjnego i erozji przez przepływającą ciecz lub cząstki.

Rola Diagnostyki w Procesie Regeneracji

Kiedy element ulegnie uszkodzeniu, diagnostyka jest pierwszym krokiem w procesie regeneracji. Pozwala ona na:

- Ocenę stopnia uszkodzenia: Czy element nadaje się do regeneracji, czy też uszkodzenia są zbyt rozległe?

- Identyfikację przyczyn awarii: Co spowodowało uszkodzenie? Czy to problem z powłoką, materiałem bazowym, czy warunkami eksploatacji?

- Dobór optymalnej metody naprawy: W zależności od diagnozy, można wybrać odpowiednią technikę naprawczą (np. ponowne chromowanie po usunięciu starej powłoki, naprawa miejscowa, wymiana fragmentu).

- Weryfikację skuteczności regeneracji: Po naprawie, ponownie przeprowadza się kontrolę jakości, aby upewnić się, że zregenerowany element spełnia wymagane standardy.

HP-Hydraulika, dzięki swojemu doświadczeniu i zapleczu technicznemu, oferuje kompleksową diagnostykę uszkodzonych elementów, wspierając klientów w podejmowaniu świadomych decyzji dotyczących naprawy lub wymiany.

Podsumowanie: Gwarancja Długowieczności i Wydajności

Diagnostyka i kontrola jakości powłok chromowych to nie tylko zbiór procedur, ale fundament, na którym opiera się niezawodność i długowieczność kluczowych komponentów przemysłowych. Od precyzyjnej inspekcji wizualnej, poprzez pomiary grubości i twardości, aż po zaawansowane techniki mikroskopii elektronowej – każda metoda wnosi istotny wkład w zapewnienie, że pręty chromowane sprostają najcięższym wyzwaniom eksploatacyjnym.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako oficjalny przedstawiciel Ovako i producent prętów Cromax, stawia na najwyższe standardy jakości. Nasze zaangażowanie w rygorystyczną kontrolę na każdym etapie – od selekcji materiałów bazowych Ovako po końcową weryfikację chromowanej powierzchni – jest gwarancją, że dostarczane przez nas pręty chromowane oraz świadczone usługi regeneracji spełniają, a często przewyższają, oczekiwania najbardziej wymagających branż. Inwestycja w kompleksową diagnostykę to inwestycja w minimalizację ryzyka awarii, optymalizację kosztów eksploatacji i maksymalizację wydajności systemów hydraulicznych. To właśnie ona przekłada się na realną przewagę konkurencyjną i spokój ducha naszych klientów, którzy mogą polegać na solidności i trwałości dostarczanych przez nas rozwiązań.

Zapraszamy do kontaktu z naszymi ekspertami, którzy chętnie odpowiedzą na pytania dotyczące diagnostyki, jakości powłok chromowych oraz optymalnych rozwiązań dla Państwa potrzeb przemysłowych.