Fundament Niezawodności: Materiały Bazowe i Przygotowanie Powierzchni pod Chromowanie Twarde

Fundament Niezawodności: Materiały Bazowe i Przygotowanie Powierzchni pod Chromowanie Twarde

Wprowadzenie

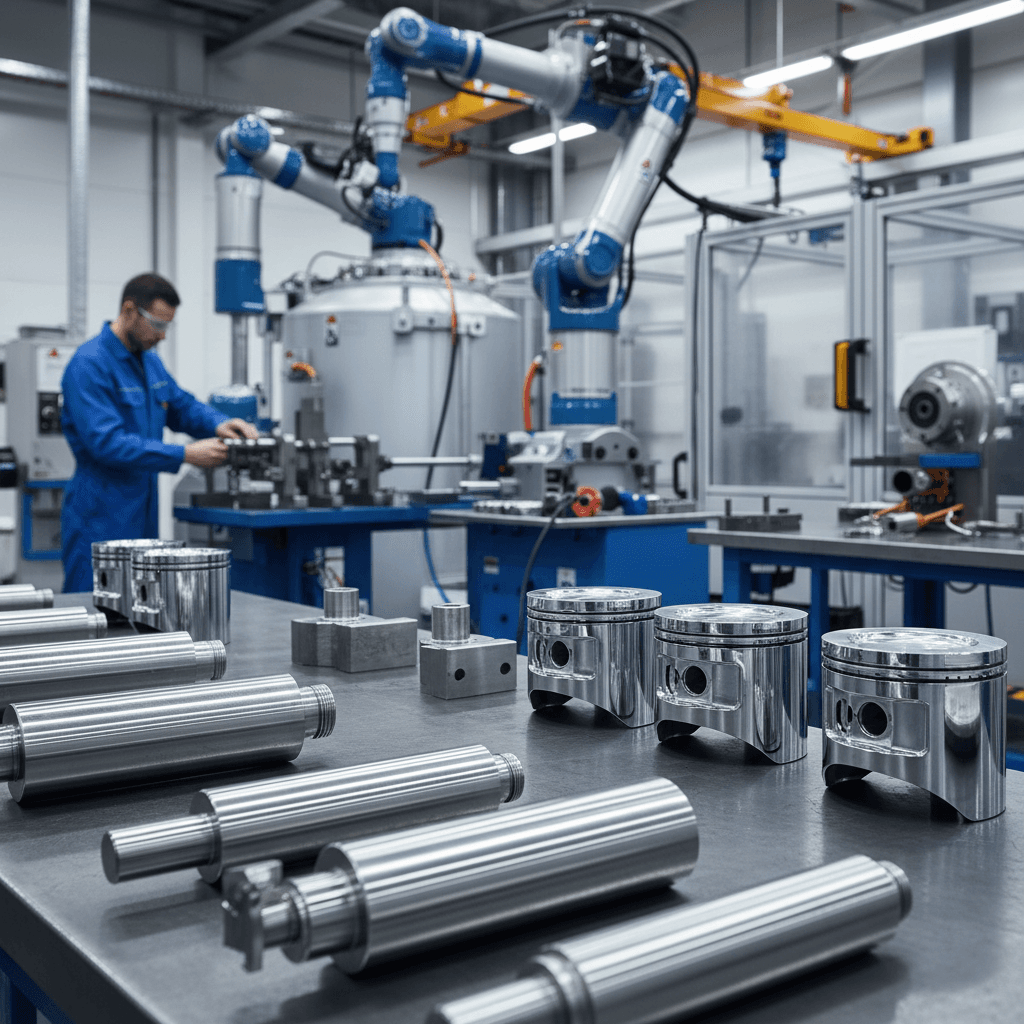

W świecie hydrauliki siłowej, gdzie precyzja, wytrzymałość i niezawodność są kluczowe, jakość każdego komponentu ma fundamentalne znaczenie. Tłoczyska siłowników hydraulicznych, będące sercem wielu maszyn, poddawane są ekstremalnym obciążeniom, ścieraniu oraz agresywnym środowiskom. Ich długotrwałe i bezawaryjne działanie zależy w dużej mierze od twardej powłoki chromowej. Jednakże nawet najbardziej zaawansowany proces chromowania galwanicznego nie zapewni optymalnych rezultatów, jeśli materiał bazowy i jego przygotowanie nie będą na najwyższym poziomie.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. – jako ekspert w dziedzinie chromowania przemysłowego i oficjalny przedstawiciel firmy Ovako, producenta renomowanych prętów Cromax – doskonale rozumie tę zależność. Nasze doświadczenie pokazuje, że jakość powłoki chromowej zaczyna się daleko przed zanurzeniem elementu w kąpieli galwanicznej. Zaczyna się od świadomego wyboru materiału bazowego i rygorystycznego przygotowania jego powierzchni. W niniejszym artykule zagłębimy się w te kluczowe aspekty, które stanowią o sile i trwałości chromowanych tłoczysk.

Wybór Materiału Bazowego: Stal jako Fundament Tłoczyska

Podstawą każdego wysokiej jakości tłoczyska jest odpowiednio dobrana stal. To ona stanowi szkielet, który musi sprostać obciążeniom mechanicznym, udarowym i zmęczeniowym. Wybór materiału ma bezpośredni wpływ nie tylko na wytrzymałość samego tłoczyska, ale także na adhezję i trwałość naniesionej powłoki chromowej.

Typowe Stale Stosowane w Produkcji Tłoczysk

Na rynku dostępne są różne gatunki stali, które znajdują zastosowanie w produkcji tłoczysk. Najczęściej spotykane to:

-

Stale węglowe konstrukcyjne (np. C45, Ck45):

- Charakterystyka: Charakteryzują się dobrą wytrzymałością na rozciąganie i twardością po obróbce cieplnej (np. ulepszaniu cieplnym). Są stosunkowo łatwe w obróbce mechanicznej.

- Zastosowania: Często wybierane do tłoczysk pracujących w mniej wymagających warunkach lub tam, gdzie koszty są decydującym czynnikiem.

- Wymagania: Dla optymalnego chromowania wymagają starannego przygotowania powierzchni ze względu na ich skłonność do tworzenia tlenków.

-

Stale stopowe (np. 42CrMo4, 38MnVS5 – Cromax):

- Charakterystyka: Zawierają dodatki stopowe (chrom, molibden, wanad, mangan), które znacząco poprawiają ich właściwości mechaniczne, takie jak wytrzymałość, udarność, odporność na zmęczenie oraz hartowność. Stale Ovako Cromax, jak 38MnVS5, są przykładem wysoko wytrzymałych stali mikrostopowych, optymalizowanych pod kątem chromowania i zastosowań w hydraulice.

- Zalety: Wykazują znacznie lepszą odporność na obciążenia dynamiczne i ścieranie, co przekłada się na dłuższą żywotność komponentów w trudnych warunkach.

- Specyfika Ovako Cromax: Pręty te charakteryzują się bardzo dobrą jednorodnością struktury i składu chemicznego, co minimalizuje ryzyko powstawania defektów w powłoce chromowej i ułatwia uzyskanie doskonałej adhezji.

Wpływ składu chemicznego na proces chromowania: Skład chemiczny stali ma bezpośredni wpływ na jej reaktywność w procesach trawienia i aktywacji. Obecność niektórych pierwiastków stopowych może wymagać modyfikacji parametrów kąpieli trawiących lub czasu ich działania, aby zapewnić optymalną aktywację powierzchni bez ryzyka nawodorowania.

Wymagania Mechaniczne i Środowiskowe

Oprócz składu chemicznego, kluczowe są również właściwości mechaniczne i zachowanie materiału w docelowym środowisku pracy:

- Wytrzymałość na rozciąganie, udarność, twardość: Określają zdolność tłoczyska do przenoszenia obciążeń statycznych i dynamicznych bez trwałego odkształcenia lub pęknięcia.

- Odporność na korozję (jako podłoże pod powłokę): Chociaż powłoka chromowa jest główną barierą antykorozyjną, materiał bazowy powinien wykazywać pewną odporność, aby w przypadku lokalnych uszkodzeń powłoki zminimalizować ryzyko szybkiego rozwoju korozji.

- Odporność na zmęczenie: Wiele siłowników pracuje cyklicznie, co wymaga od materiału bazowego wysokiej odporności na zmęczenie materiału, aby zapobiec pęknięciom inicjowanym na powierzchni lub w objętości materiału.

Wady Materiałowe i Ich Wpływ na Chromowanie

Nawet najlepsze gatunki stali mogą zawierać wady, które negatywnie wpłyną na końcową jakość chromowanego tłoczyska:

- Pory, wtrącenia niemetaliczne, pęknięcia: Mogą stanowić miejsca, w których powłoka chromowa nie przylega prawidłowo lub jest bardziej porowata, co prowadzi do jej osłabienia i potencjalnego odpryskiwania.

- Mikrostruktura stali a adhezja powłoki: Niejednorodna mikrostruktura, segregacje stopowe czy zbyt grube ziarno mogą obniżać adhezję powłoki, ponieważ jej przyleganie jest silnie związane z warstwą graniczną między metalem bazowym a chromem.

Etapy Przygotowania Powierzchni przed Chromowaniem

Kiedy już wybierzemy odpowiedni materiał bazowy, kluczowym krokiem jest jego precyzyjne przygotowanie. Ten etap jest absolutnie krytyczny dla uzyskania trwałej i odpornej powłoki chromowej. Nawet niewielkie niedociągnięcia w czystości lub aktywacji powierzchni mogą prowadzić do poważnych wad powłoki, takich jak słaba adhezja, pęcherze, odpryski czy korozja podpowłokowa.

Obróbka Mechaniczna

Pierwszym i często najbardziej widocznym etapem przygotowania jest obróbka mechaniczna, której celem jest uzyskanie odpowiednich wymiarów, geometrii oraz pożądanej chropowatości powierzchni.

-

Szlifowanie:

- Precyzja wymiarowa: Szlifowanie jest kluczowe dla uzyskania wymaganej tolerancji wymiarowej tłoczyska, co ma znaczenie dla spasowania z uszczelnieniami w siłowniku.

- Chropowatość Ra: Po szlifowaniu powierzchnia powinna charakteryzować się niską i jednorodną chropowatością, zazwyczaj w zakresie 0.2-0.4 µm Ra. Zbyt wysoka chropowatość prowadzi do większej porowatości powłoki, a zbyt niska może negatywnie wpływać na retencję oleju i smarowanie uszczelnień.

-

Polerowanie (opcjonalnie): W niektórych zastosowaniach, szczególnie tych wymagających minimalnego tarcia lub estetycznego wyglądu, po szlifowaniu stosuje się polerowanie. Redukuje ono chropowatość do bardzo niskich wartości, jednak musi być wykonane z niezwykłą starannością, aby nie wprowadzić naprężeń wierzchniowych.

Wpływ obróbki mechanicznej na warstwę wierzchnią materiału bazowego: Procesy szlifowania i polerowania mogą wprowadzać naprężenia wierzchniowe oraz mikrodefekty. Ważne jest, aby te efekty były minimalizowane poprzez odpowiedni dobór parametrów obróbki, co przekłada się na lepszą adhezję powłoki i jej odporność na zmęczenie.

Odtłuszczanie Chemiczne i Elektrolityczne

Po obróbce mechanicznej na powierzchni elementu mogą pozostać ślady smarów, olejów, past polerskich oraz innych zanieczyszczeń organicznych. Ich usunięcie jest absolutnie konieczne.

- Odtłuszczanie chemiczne: Polega na zanurzeniu elementu w roztworach alkalicznych (najczęściej) z dodatkiem surfaktantów, które emulgują i rozpuszczają zanieczyszczenia organiczne.

- Odtłuszczanie elektrolityczne: To bardziej intensywna metoda, wykorzystująca prąd elektryczny. Może być realizowana:

- Katodowo: Element jest katodą. Powstające pęcherzyki wodoru mechanicznie odrywają zanieczyszczenia. Może prowadzić do nawodorowania.

- Anodowo: Element jest anodą. Powstające pęcherzyki tlenu odrywają zanieczyszczenia. Bardziej efektywne i mniej ryzykowne pod kątem nawodorowania dla wielu stali.

- Zmiennoprądowo: Sekwencyjne stosowanie prądu stałego o zmiennej polaryzacji, co łączy zalety obu metod.

Znaczenie dokładności odtłuszczania dla adhezji: Nawet mikroskopijne ilości tłuszczu czy oleju mogą stanowić barierę dla osadzającego się chromu, prowadząc do słabej adhezji i odspajania się powłoki.

Wytrawianie i Aktywacja

Ostatnim etapem przygotowania, bezpośrednio poprzedzającym chromowanie, jest wytrawianie i aktywacja powierzchni. Celem jest usunięcie wszelkich tlenków, zgorzelin i warstw pasywnych, które mogłyby utrudniać chemiczne wiązanie powłoki chromowej z materiałem bazowym.

- Roztwory kwasowe: Najczęściej stosuje się roztwory kwasu siarkowego lub solnego, często z dodatkiem inhibitorów korozji, które zapobiegają nadmiernemu trawieniu metalu bazowego.

- Rola aktywacji: Proces aktywacji ma na celu uzyskanie metalicznie czystej powierzchni, która jest gotowa do przyjęcia powłoki. Tworzy on mikrochropowatość na poziomie atomowym, co sprzyja silnemu wiązaniu chromu.

- Zapobieganie nawodorowaniu materiału bazowego: W procesach trawienia i elektrolitycznego odtłuszczania istnieje ryzyko nawodorowania stali, co może prowadzić do jej kruchości. HP-Hydraulika stosuje zaawansowane technologie i optymalne parametry procesowe, aby minimalizować to ryzyko, co jest szczególnie ważne w przypadku stali wysokowytrzymałych.

Specyfika Materiałów Ovako Cromax i Ich Przygotowanie

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. jest dumnym, oficjalnym przedstawicielem firmy Ovako – wiodącego producenta prętów Cromax. To partnerstwo opiera się na wspólnym dążeniu do najwyższej jakości i wydajności. Pręty Cromax stanowią referencyjny materiał bazowy dla chromowanych tłoczysk, a ich specyficzne właściwości wymagają (i jednocześnie ułatwiają) precyzyjne przygotowanie.

Czym są pręty Cromax?

Pręty Cromax to specjalistyczne stale mikrostopowe, projektowane i produkowane przez Ovako z myślą o zastosowaniach, gdzie kluczowa jest wysoka wytrzymałość i doskonała powierzchnia pod chromowanie. Charakteryzują się:

- Zoptymalizowanym składem chemicznym: Precyzyjna kontrola pierwiastków stopowych, takich jak mangan i wanad, zapewnia doskonałe właściwości mechaniczne i hartowność.

- Kontrolowanym procesem produkcji: Odlewanie i walcowanie są realizowane w sposób minimalizujący wady materiałowe, takie jak pory czy wtrącenia niemetaliczne.

- Jednorodną mikrostrukturą: Dzięki starannie opracowanym procesom obróbki cieplnej i plastycznej, pręty Cromax posiadają jednorodną i drobnoziarnistą strukturę, co jest idealne dla adhezji powłoki chromowej.

Korzyści z Używania Prętów Cromax jako Materiału Bazowego

Stosowanie prętów Cromax jako materiału bazowego dla chromowanych tłoczysk oferuje szereg wymiernych korzyści:

- Wyższa jednorodność materiału: Mniej wad wewnętrznych i powierzchniowych przekłada się na mniejsze ryzyko defektów powłoki.

- Lepsza przygotowalność powierzchni: Jednorodna struktura stali ułatwia uzyskanie optymalnej chropowatości i czystości powierzchni po obróbce mechanicznej i chemicznej.

- Doskonała baza pod powłokę chromową: Zoptymalizowany skład i struktura Cromax tworzą idealne warunki dla silnego, metalicznego wiązania powłoki chromowej, co maksymalizuje adhezję.

- Zwiększona trwałość gotowego tłoczyska: Połączenie wytrzymałości materiału bazowego Cromax z wysokiej jakości powłoką chromową od HP-Hydraulika przekłada się na komponent o znacznie dłuższej żywotności i niezawodności w eksploatacji.

Zalecenia HP-Hydraulika Dotyczące Przygotowania Prętów Cromax

Jako eksperci i dystrybutorzy prętów Cromax, w HP-Hydraulika opracowaliśmy zoptymalizowane procedury ich przygotowania. Choć podstawowe etapy pozostają takie same, uwzględniamy specyfikę tych materiałów:

- Precyzyjne parametry szlifowania: Aby wykorzystać jednorodność materiału Cromax, stosujemy precyzyjne parametry szlifowania, które minimalizują naprężenia powierzchniowe i zapewniają idealną chropowatość pod chromowanie.

- Indywidualne programy odtłuszczania i aktywacji: W zależności od konkretnej serii Cromax i zastosowania, możemy dostosować stężenia kąpieli oraz czasy procesów chemicznych, aby zapewnić optymalną czystość i aktywację bez ryzyka nadmiernego trawienia.

- Kwestie dotyczące regeneracji: W przypadku regeneracji istniejących prętów Cromax, szczególną uwagę zwracamy na usunięcie starych powłok i ewentualnych uszkodzeń materiału bazowego przed ponownym chromowaniem, aby przywrócić komponentowi oryginalne parametry.

Kontrola Jakości w Procesie Przygotowania Powierzchni

Niezależnie od jakości materiału bazowego czy precyzji samych procesów, bez rygorystycznej kontroli jakości niemożliwe jest zagwarantowanie najwyższych standardów. W HP-Hydraulika każdy etap przygotowania powierzchni jest poddawany dokładnej inspekcji, co stanowi fundament dla niezawodności finalnego produktu.

Metody Kontroli przed Chromowaniem

Przed przekazaniem elementu do kąpieli chromującej przeprowadzamy szereg kontroli:

- Wizualna ocena czystości: Powierzchnia jest dokładnie oglądana pod kątem widocznych zanieczyszczeń, smug, osadów czy niedoczyszczonych miejsc. Często wykorzystuje się powiększenie optyczne.

- Testy zwilżalności: Najprostszym i jednocześnie bardzo efektywnym testem jest próba zwilżalności wodą dejonizowaną. Kropelki wody powinny swobodnie rozpływać się po powierzchni, tworząc jednorodny film. Brak zwilżania lub skupianie się wody w kropelkach świadczy o obecności zanieczyszczeń organicznych.

- Pomiar chropowatości powierzchni: Za pomocą profilometrów mierzy się chropowatość Ra, aby upewnić się, że mieści się ona w ściśle określonych granicach, kluczowych dla adhezji powłoki i jej właściwości eksploatacyjnych.

- Kontrola wymiarowa po obróbce mechanicznej: Sprawdza się, czy element ma właściwe wymiary i tolerancje przed chromowaniem. To ważne, aby warstwa chromu mogła zostać naniesiona na odpowiednio przygotowaną powierzchnię o właściwej geometrii.

Znaczenie Rygorystycznych Procedur

Dokładne i rygorystyczne procedury kontroli jakości w procesie przygotowania powierzchni mają kluczowe znaczenie z kilku powodów:

- Minimalizacja ryzyka wad powłoki: Pozwalają wykryć i skorygować potencjalne problemy przed rozpoczęciem właściwego chromowania, co zapobiega powstawaniu defektów takich jak odpryski, pęcherze, słaba adhezja czy wady estetyczne.

- Zapewnienie długoterminowej niezawodności komponentu: Tylko perfekcyjnie przygotowana powierzchnia gwarantuje, że powłoka chromowa będzie przylegać w sposób trwały i skutecznie chronić materiał bazowy przez długie lata eksploatacji.

- Rola wsparcia technicznego HP-Hydraulika: Nasze wsparcie techniczne obejmuje również doradztwo w zakresie doboru i przygotowania materiałów, co pozwala naszym klientom na optymalizację ich procesów i osiąganie najlepszych wyników. Dzielimy się naszą wiedzą i doświadczeniem, aby każdy etap był wykonany z najwyższą starannością.

Podsumowanie

Jakość chromowanych tłoczysk i innych elementów hydraulicznych jest bezpośrednim odzwierciedleniem dbałości o każdy szczegół – od wyboru odpowiedniego materiału bazowego, aż po precyzyjne przygotowanie powierzchni. Proces ten, choć często niedoceniany, jest absolutnie kluczowy dla długowieczności, niezawodności i wydajności komponentów pracujących w wymagających środowiskach przemysłowych.

W HP-Hydraulika Siłowa i Mechanika Maszyn s.c. rozumiemy, że synergie między wysokiej jakości materiałem bazowym – takim jak specjalistyczne pręty Ovako Cromax – a fachowym, rygorystycznie kontrolowanym procesem chromowania galwanicznego, są fundamentem sukcesu. Nasze zaangażowanie w stosowanie najlepszych praktyk, wykorzystanie sprawdzonych technologii i dostarczanie wsparcia technicznego, pozwala nam oferować produkty i usługi, które spełniają, a często przewyższają, oczekiwania najbardziej wymagających klientów. Inwestycja w odpowiedni materiał i jego perfekcyjne przygotowanie to inwestycja w bezawaryjność i długą żywotność maszyn – a o to właśnie nam wszystkim chodzi.