Innowacje w Chromowaniu Przemysłowym: Trendy i Perspektywy

Innowacje w Chromowaniu Przemysłowym: Trendy i Perspektywy

Współczesny przemysł nieustannie dąży do zwiększenia wydajności, trwałości i niezawodności komponentów, jednocześnie stawiając czoła wyzwaniom środowiskowym i ekonomicznym. W tym kontekście, obróbka powierzchniowa, a w szczególności chromowanie przemysłowe, odgrywa kluczową rolę. Chromowanie twarde, cenione za swoją wyjątkową twardość, odporność na korozję i ścieranie, jest niezastąpione w wielu aplikacjach, od tłoczysk siłowników hydraulicznych po elementy maszyn pracujących w ekstremalnych warunkach. Jednak dynamiczny rozwój technologiczny i zaostrzające się regulacje stymulują ciągłe innowacje w tej dziedzinie. Firmy takie jak HP-Hydraulika Siłowa i Mechanika Maszyn s.c., specjalizujące się w chromowaniu przemysłowym i dystrybucji prętów Cromax, są w awangardzie tych zmian, oferując rozwiązania odpowiadające na potrzeby jutra.

Niniejszy artykuł przedstawia przegląd kluczowych innowacji i trendów kształtujących przyszłość chromowania przemysłowego, koncentrując się na aspektach technologicznych, środowiskowych i rynkowych.

Ewolucja Technologii Chromowania: Od Wyzwań do Zrównoważonych Rozwiązań

Tradycyjne chromowanie twarde, oparte na kąpielach z sześciowartościowego chromu (Cr(VI)), od dziesięcioleci stanowiło złoty standard w obróbce powierzchniowej. Jego niezaprzeczalne zalety, takie jak doskonała twardość, niski współczynnik tarcia i znakomita odporność na zużycie, sprawiły, że stało się kluczowym procesem w wielu gałęziach przemysłu. Niemniej jednak, toksyczność i kancerogenność związków Cr(VI) stanowią poważne wyzwanie, prowadząc do zaostrzenia regulacji prawnych na całym świecie, w tym rozporządzenia REACH w Unii Europejskiej, które dąży do całkowitego wycofania Cr(VI) z użytku przemysłowego.

Wyzwania Środowiskowe i Regulacyjne

Presja regulacyjna i rosnąca świadomość ekologiczna wymuszają poszukiwanie alternatyw dla procesów Cr(VI). Główne wyzwania obejmują:

- Ograniczenia emisji: Niska dopuszczalna emisja Cr(VI) do atmosfery i ścieków wymaga zaawansowanych systemów wentylacji i oczyszczania.* Bezpieczeństwo pracy: Wysokie wymogi dotyczące ochrony pracowników narażonych na kontakt z Cr(VI).* Kwestie utylizacji odpadów: Skomplikowany i kosztowny proces neutralizacji i utylizacji odpadów zawierających Cr(VI).

Rozwój Chromowania Trójwartościowego (Cr(III))

Chromowanie trójwartościowe (Cr(III)) jawi się jako najbardziej obiecująca alternatywa dla Cr(VI). Procesy te charakteryzują się znacznie niższą toksycznością i większym bezpieczeństwem dla środowiska i pracowników. Choć początkowo powłoki Cr(III) nie dorównywały twardością i odpornością na korozję powłokom Cr(VI), intensywne badania i rozwój doprowadziły do znaczącej poprawy ich właściwości.

Kluczowe aspekty rozwoju Cr(III) obejmują:

- Formulacje kąpieli: Opracowanie stabilnych i efektywnych elektrolitów na bazie Cr(III), które zapewniają wysoką wydajność i jakość powłoki.2. Charakterystyka powłok: * Twardość: Współczesne powłoki Cr(III) osiągają twardość rzędu 800-1100 HV, zbliżoną do tradycyjnego chromu twardego. * Odporność na korozję: Dzięki modyfikacjom procesowym, powłoki Cr(III) wykazują porównywalną lub nawet lepszą odporność korozyjną, zwłaszcza w specyficznych środowiskach. * Mikrostruktura: Możliwość uzyskania powłok o strukturze amorficznej lub nanokrystalicznej, co przekłada się na lepsze właściwości mechaniczne i barierowe.3. Techniki nanoszenia: Optymalizacja parametrów prądowych (np. chromowanie pulsacyjne) dla kontroli grubości i struktury powłoki.

Mimo postępów, wciąż trwają prace nad całkowitym zrównaniem właściwości Cr(III) z Cr(VI) we wszystkich zastosowaniach, zwłaszcza w zakresie grubych warstw i bardzo wysokiej odporności na zużycie.

Zaawansowane Powłoki Chromowe i Kompozytowe

Innowacje w technologii chromowania wykraczają poza samą zmianę chemii kąpieli. Rozwijane są nowe typy powłok, które oferują unikalne kombinacje właściwości, dopasowane do coraz bardziej wymagających aplikacji.

Powłoki Mikroporowate i Mikropęknięte

Tradycyjne powłoki chromu twardego, ze względu na swoją strukturę, mogą być podatne na pęknięcia, które stanowią ścieżki dla czynników korozyjnych do podłoża. Rozwiązaniem tego problemu są powłoki mikroporowate i mikropęknięte. Ich struktura celowo tworzy sieć drobnych porów lub pęknięć, które:

- Rozpraszają naprężenia: Zmniejszają ryzyko powstawania dużych pęknięć, zwiększając odporność na zmęczenie.* Zapewniają rezerwuar smaru: Mikropory mogą działać jako magazyny środka smarnego, co jest kluczowe w aplikacjach wymagających niskiego tarcia i długiej żywotności, np. w cylindrach hydraulicznych.* Poprawiają odporność na korozję: W połączeniu z warstwą podkładową (np. niklową), mikropęknięcia mogą efektywnie rozpraszać prąd korozyjny, chroniąc podłoże.

Ten typ powłok jest szczególnie ceniony w przemyśle motoryzacyjnym, lotniczym i maszynowym, gdzie niezawodność i długowieczność są priorytetem.

Powłoki Kompozytowe

Powłoki kompozytowe to kolejny krok w ewolucji chromowania. Polegają one na współosadzaniu cząstek stałych (np. ceramicznych, polimerowych, węglowych) w matrycy chromowej. Dzięki temu można uzyskać materiały o znacznie ulepszonych właściwościach:

- Zwiększona twardość i odporność na zużycie: Cząstki ceramiczne (np. SiC, Al₂O₃, nanodiamenty) znacznie podnoszą twardość i odporność na ścieranie, co jest kluczowe w trudnych warunkach eksploatacji.* Obniżony współczynnik tarcia: Dodatek cząstek grafitu, MoS₂ lub polimerów (np. PTFE) może znacząco zmniejszyć tarcie, co przekłada się na mniejsze zużycie energii i dłuższą żywotność komponentów.* Poprawiona odporność na korozję: Niektóre cząstki mogą tworzyć dodatkową barierę ochronną, zwiększając odporność na agresywne media.

Tabela: Porównanie właściwości wybranych powłok chromowych

| Cecha / Typ powłoki | Chrom Twardy (Cr(VI)) | Chrom Twardy (Cr(III)) | Chrom Mikropęknięty | Chrom Kompozytowy |

|---|---|---|---|---|

| Twardość (HV) | 800-1100 | 800-1100 | 800-1000 | 1000-1500+ |

| Odporność na korozję | Wysoka | Wysoka / Porównywalna | Bardzo wysoka | Wysoka / Zmienna |

| Odporność na zużycie | Bardzo wysoka | Wysoka | Wysoka | Bardzo wysoka |

| Współczynnik tarcia | Niski | Niski | Niski | Bardzo niski |

| Bezpieczeństwo środowiska | Niskie | Wysokie | Niskie | Niskie / Zmienne |

| Kluczowe zastosowanie | Ogólne przemysłowe | Zastąpienie Cr(VI) | Warunki korozyjne | Warunki ścierne/tarcie |

Chromowanie Pulsacyjne (Pulse Plating)

Technika chromowania pulsacyjnego polega na stosowaniu przerywanego prądu, a nie stałego. Kontrola parametrów impulsów (częstotliwości, czasu trwania, cyklu pracy) pozwala na precyzyjne sterowanie procesem osadzania, co umożliwia:

- Kontrolę mikrostruktury: Uzyskanie drobnoziarnistej lub nanokrystalicznej struktury powłoki.* Zmniejszenie naprężeń wewnętrznych: Mniejsze ryzyko pękania i lepsza adhezja powłoki.* Poprawę właściwości mechanicznych: Zwiększona twardość, odporność na zmęczenie i zużycie.* Lepsze rozłożenie powłoki: Bardziej równomierne pokrycie skomplikowanych kształtów.

Pulse plating jest szczególnie efektywne w przypadku powłok Cr(III) oraz powłok kompozytowych, gdzie precyzyjna kontrola jest kluczowa.

Cyfryzacja, Automatyzacja i Kontrola Procesów

Era Przemysłu 4.0 transformuje również sektor obróbki powierzchniowej. Cyfryzacja i automatyzacja procesów galwanicznych stają się standardem, przynosząc szereg korzyści:

Systemy Monitorowania i Kontroli Procesów Galwanicznych

Zastosowanie czujników, sterowników PLC i zaawansowanego oprogramowania umożliwia bieżące monitorowanie kluczowych parametrów kąpieli galwanicznej i procesu. Dane takie jak:

- Temperatura elektrolitu* Stężenie składników chemicznych* Wartość pH* Gęstość prądu* Napięcie

są zbierane i analizowane w czasie rzeczywistym. Pozwala to na:

- Szybką reakcję na odchylenia: Automatyczna korekta parametrów w celu utrzymania optymalnych warunków.2. Zwiększenie powtarzalności: Zapewnienie stałej jakości powłok.3. Optymalizację zużycia surowców: Zmniejszenie ilości odpadów i kosztów operacyjnych.4. Predykcyjne utrzymanie ruchu: Przewidywanie awarii sprzętu i planowanie konserwacji, minimalizując przestoje.

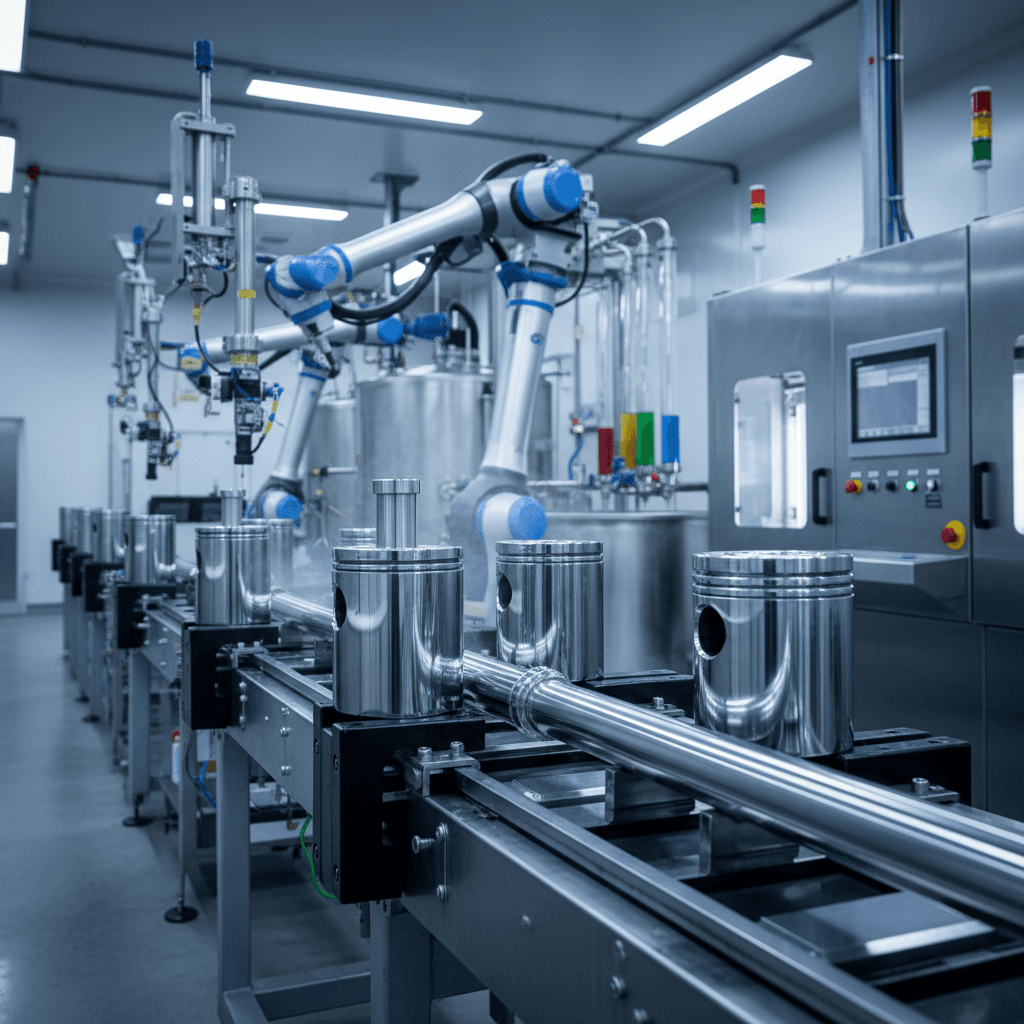

Automatyzacja Linii Galwanicznych

Robotyka i automatyczne systemy transportowe rewolucjonizują linie galwaniczne. Zamiast ręcznego przemieszczania elementów, zautomatyzowane suwnice i ramiona robotyczne precyzyjnie przenoszą detale między kolejnymi wannami procesowymi. Korzyści to:

- Zwiększona wydajność: Szybszy i bardziej ciągły przepływ produkcji.* Poprawa bezpieczeństwa pracy: Minimalizacja kontaktu pracowników z chemikaliami.* Zwiększona dokładność i powtarzalność: Eliminacja błędów ludzkich.* Ograniczenie kosztów pracy: Redukcja zapotrzebowania na pracę fizyczną.

Zaawansowane Techniki Diagnostyki Online Powłok

Integracja systemów kontroli jakości bezpośrednio w linii produkcyjnej pozwala na natychmiastową weryfikację właściwości powłok, takich jak grubość, twardość czy mikrostruktura, bez konieczności odrywania próbek do badań laboratoryjnych. Wykorzystuje się tu metody nieniszczące, takie jak:

- Fluorescencja rentgenowska (XRF): Do pomiaru grubości i składu powłoki.* Wiroprądowe metody: Do wykrywania pęknięć i wad powierzchniowych.* Analiza obrazu: Do oceny mikrostruktury i morfologii powierzchni.

Te rozwiązania pozwalają na błyskawiczną korektę procesu w przypadku wykrycia nieprawidłowości, zapewniając najwyższą jakość finalnego produktu.

Nowe Wymagania Branżowe i Trendy Materiałowe

Przemysł stawia coraz większe wymagania wobec komponentów, co z kolei napędza innowacje w obróbce powierzchniowej. HP-Hydraulika, jako dystrybutor prętów Cromax i świadczeniodawca usług regeneracji, doskonale rozumie te potrzeby.

Odpowiedź na Zapotrzebowanie na Lżejsze i Mocniejsze Komponenty

Wielu branżach, takich jak lotnictwo, motoryzacja czy maszyny budowlane, kluczowe jest zmniejszenie masy komponentów przy jednoczesnym zachowaniu lub zwiększeniu ich wytrzymałości. To prowadzi do stosowania nowych materiałów bazowych, takich jak:

- Stopy o wysokiej wytrzymałości: Wymagają specjalnych procesów przygotowania powierzchni i dostosowanych powłok chromowych, które dobrze adhezyjnie wiążą się z podłożem i nie wpływają negatywnie na jego właściwości mechaniczne.* Materiały kompozytowe: Często wymagają hybrydowych rozwiązań obróbki powierzchniowej, łączących chromowanie z innymi technikami, aby zapewnić kompleksową ochronę.

Chromowanie musi zatem dostosować się do pracy z bardziej złożonymi materiałami, zapewniając nie tylko ochronę, ale i integralność strukturalną całego komponentu.

Zastosowania w Ekstremalnych Warunkach

Rozwój przemysłu w kierunku bardziej wymagających środowisk eksploatacyjnych, takich jak głębinowe platformy wiertnicze (offshore), górnictwo, energetyka czy sektor kosmiczny, stawia nowe wyzwania przed powłokami chromowymi. W tych warunkach komponenty są narażone na:

- Wysokie ciśnienia i temperatury: Wymagają powłok o stabilności termicznej i mechanicznej.* Agresywne media: Woda morska, chemikalia, pyły abrazyjne – powłoki muszą zapewniać wyjątkową odporność na korozję i ścieranie.* Obciążenia dynamiczne: Odporność na zmęczenie materiału i powłoki jest kluczowa.

Tutaj szczególnie cenne są zaawansowane powłoki kompozytowe i mikropęknięte, które mogą wytrzymać ekstremalne obciążenia i zapewnić długotrwałą niezawodność.

Integracja Powłok z Inteligentnymi Systemami

Koncepcja inteligentnych komponentów (smart components) zyskuje na znaczeniu. W przyszłości powłoki mogą być integrowane z czujnikami, które monitorują ich stan, wykrywają początki zużycia lub korozji i przesyłają dane do systemów diagnostycznych. Takie rozwiązania mogą obejmować:

- Powłoki sensoryczne: Zmiana rezystancji elektrycznej lub innej właściwości fizycznej powłoki w odpowiedzi na uszkodzenie.2. Mikrokapsułki z materiałem naprawczym: Powłoki zdolne do samonaprawy w przypadku drobnych uszkodzeń.3. Powłoki o zmiennych właściwościach: Możliwość adaptacji powłoki do zmieniających się warunków eksploatacji (np. zmiana współczynnika tarcia).

Te innowacje otwierają drogę do predictive maintenance (konserwacji predykcyjnej) i zwiększają bezpieczeństwo i niezawodność systemów hydraulicznych, gdzie pręty chromowane są kluczowym elementem.

Podsumowanie

Chromowanie przemysłowe przechodzi dynamiczną transformację, odpowiadając na globalne wyzwania środowiskowe, technologiczne i ekonomiczne. Od ewolucji w kierunku zrównoważonych procesów Cr(III), poprzez rozwój zaawansowanych powłok kompozytowych i mikropękniętych, aż po pełną cyfryzację i automatyzację linii galwanicznych – branża nieustannie dąży do doskonałości.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako oficjalny przedstawiciel firmy Ovako i producent oraz dystrybutor prętów Cromax, aktywnie uczestniczy w tej rewolucji, oferując swoim klientom nie tylko najwyższej jakości produkty i usługi chromowania, ale także wsparcie techniczne i ekspertyzy, pomagając im wdrażać najbardziej innowacyjne rozwiązania. Ciągłe inwestycje w badania i rozwój, doskonalenie technologii i adaptacja do nowych norm rynkowych to klucz do utrzymania przewagi konkurencyjnej i zapewnienia niezawodności komponentów w przemyśle przyszłości. Wybór odpowiedniej technologii chromowania to inwestycja w długowieczność, wydajność i zrównoważony rozwój, a zrozumienie najnowszych trendów jest niezbędne dla każdej firmy dążącej do optymalizacji swoich procesów przemysłowych.