Materiały Bazowe i Przygotowanie Powierzchni do Chromowania Twardego

Wprowadzenie

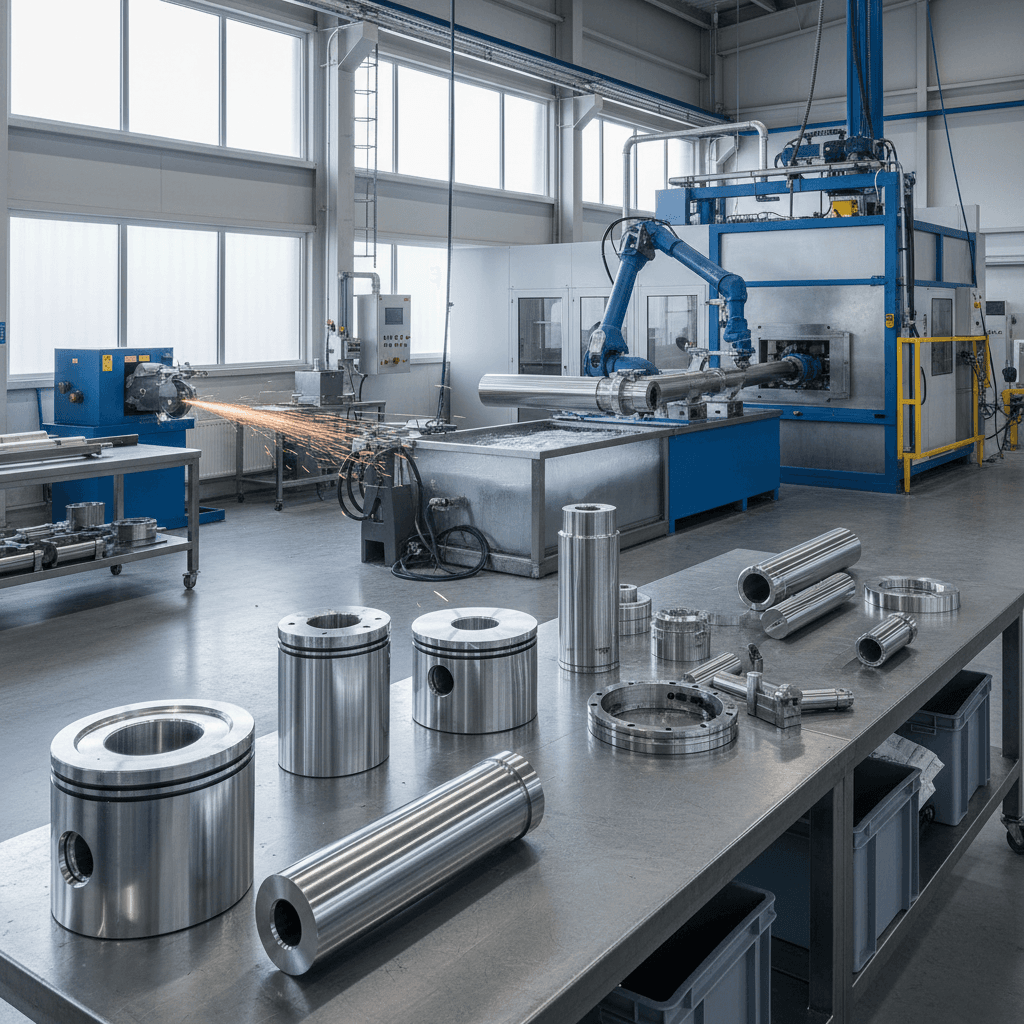

Chromowanie twarde, znane również jako chromowanie techniczne, to proces obróbki powierzchniowej, który odgrywa fundamentalną rolę w zapewnianiu trwałości, odporności na zużycie i korozję komponentom maszyn pracujących w ekstremalnych warunkach. Jego zastosowanie jest szerokie – od tłoczysk siłowników hydraulicznych w budownictwie, górnictwie czy rolnictwie, po elementy maszyn w przemyśle morskim i energetycznym. Jednakże, aby powłoka chromowa spełniała swoje funkcje niezawodnie przez długi czas, kluczowe jest nie tylko samo przeprowadzenie procesu galwanicznego, ale przede wszystkim właściwy dobór materiału bazowego oraz precyzyjne przygotowanie jego powierzchni. To właśnie te wstępne etapy decydują o adhezji, jednorodności i ostatecznej wydajności powłoki, mając bezpośredni wpływ na żywotność całego komponentu. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym i oficjalny przedstawiciel Ovako – producenta prętów Cromax, doskonale rozumie znaczenie tych fundamentów dla niezawodności w przemyśle.

W niniejszym artykule zagłębimy się w szczegóły dotyczące materiałów bazowych odpowiednich do chromowania twardego, omówimy kluczowe etapy przygotowania powierzchni oraz wyjaśnimy, dlaczego te procesy są nieodzowne dla uzyskania powłok o najwyższych parametrach technicznych.

Rola Materiału Bazowego w Chromowaniu Twardym

Podstawą każdej trwałej powłoki chromowej jest odpowiednio dobrany i przygotowany materiał bazowy. To od niego zależą nie tylko właściwości mechaniczne całego elementu, takie jak wytrzymałość na rozciąganie, udarność czy granica plastyczności, ale również podatność na obróbkę i zdolność do utworzenia silnego połączenia z powłoką chromową. Wybór materiału ma kluczowe znaczenie dla długoterminowej niezawodności w wymagających aplikacjach przemysłowych.

Wymagania Materiałowe dla Elementów Tłoczyska

Tłoczyska siłowników hydraulicznych, jako jedne z najbardziej eksploatowanych elementów w maszynach, muszą charakteryzować się wyjątkową kombinacją właściwości mechanicznych. Oprócz wytrzymałości na zginanie i ściskanie, kluczowe jest również zapewnienie odpowiedniej twardości rdzenia, która zapobiega trwałym odkształceniom pod wpływem obciążeń dynamicznych. Materiały na tłoczyska muszą być także odporne na zmęczenie, aby wytrzymać cykliczne obciążenia występujące podczas pracy siłownika.

Najczęściej Stosowane Stale i Ich Charakterystyka

Do chromowania twardego najczęściej wykorzystuje się stale, które oferują odpowiednie połączenie wytrzymałości i możliwości obróbki. Wybór konkretnego gatunku stali zależy od wymagań aplikacji, środowiska pracy oraz wymaganej trwałości.

-

Stale węglowe: Są to najpopularniejsze i najbardziej ekonomiczne stale stosowane do elementów chromowanych. Charakteryzują się dobrą obrabialnością i zadowalającymi właściwościami mechanicznymi po odpowiedniej obróbce cieplnej (np. ulepszanie cieplne).

- C45E (dawniej C45), CK45: Średnio-węglowe stale konstrukcyjne. Po ulepszaniu cieplnym (hartowanie i odpuszczanie) uzyskują wysoką wytrzymałość i twardość, co czyni je idealnymi do tłoczysk niepodlegających ekstremalnym obciążeniom. Standardowo ich twardość po ulepszaniu wynosi 240-290 HB.

-

Stale stopowe: Oferują wyższe parametry mechaniczne w porównaniu do stali węglowych, szczególnie w zakresie wytrzymałości, twardości i odporności na zmęczenie. Zawartość dodatków stopowych, takich jak chrom, molibden, nikiel, mangan, poprawia ich hartowność i pozwala na uzyskanie lepszych właściwości w objętości materiału.

- 42CrMo4 (dawniej 40H): Stal chromowo-molibdenowa do ulepszania cieplnego. Posiada znacznie lepsze właściwości mechaniczne niż C45E, charakteryzując się wysoką wytrzymałością na rozciąganie, granicą plastyczności i udarnością. Jest często wybierana do tłoczysk siłowników pracujących pod dużymi obciążeniami. Twardość po ulepszaniu mieści się zazwyczaj w zakresie 280-320 HB.

- 34CrNiMo6 (dawniej 35HNM): Wysokowytrzymała stal chromowo-niklowo-molibdenowa do ulepszania cieplnego. Oferuje jeszcze lepsze właściwości, szczególnie wysoką wytrzymałość na zmęczenie i odporność na pękanie, co czyni ją odpowiednią do krytycznych zastosowań, gdzie wymagana jest maksymalna niezawodność.

-

Inne materiały: Choć rzadziej, stosuje się również inne materiały, takie jak:

- Stale nierdzewne: Wymagane w środowiskach silnie korozyjnych. Ich chromowanie twarde jest bardziej skomplikowane ze względu na pasywną warstwę tlenków, która wymaga specjalistycznych metod aktywacji powierzchni.

- Żeliwo: Sporadycznie chromowane elementy żeliwne, np. w przemyśle drukarskim.

Firma HP-Hydraulika wykorzystuje pręty Cromax, które są specjalnie produkowane przez Ovako jako wysokiej jakości materiał bazowy dla tłoczysk. Te pręty są zaprojektowane tak, aby zapewnić optymalną kombinację właściwości mechanicznych i doskonałą powierzchnię do chromowania, co przekłada się na niezawodność i długą żywotność gotowych komponentów.

Kluczowe Etapy Przygotowania Powierzchni przed Chromowaniem

Prawidłowe przygotowanie powierzchni przed chromowaniem twardym jest absolutnie krytyczne. Niewłaściwe oczyszczenie lub aktywacja może prowadzić do szeregu problemów, takich jak słaba adhezja, porowatość powłoki, a w konsekwencji – przedwczesne uszkodzenie elementu. Proces przygotowania składa się z kilku sekwencyjnych etapów, z których każdy ma swoje ściśle określone zadanie.

Ocena Stanu Początkowego i Naprawa Powierzchni

Przed rozpoczęciem właściwego przygotowania, każdy element, zwłaszcza w przypadku regeneracji, musi zostać poddany dokładnej ocenie. Ten etap obejmuje:

- Wizualna inspekcja: Sprawdzenie pod kątem widocznych uszkodzeń mechanicznych, pęknięć, głębokich rys, wżerów korozyjnych.

- Pomiary wymiarowe: Ocena zużycia elementu i konieczności uzupełnienia ubytków materiału.

- Usuwanie starych powłok i zanieczyszczeń: W przypadku regeneracji, stare powłoki chromowe (jeśli są obecne) muszą zostać całkowicie usunięte. Proces ten zazwyczaj odbywa się chemicznie lub elektrochemicznie, w zależności od grubości i stanu powłoki. Usuwane są również wszelkie naloty, farby, oleje czy smary, które mogłyby utrudniać dalsze etapy.

- Obróbka mechaniczna: Jeśli element posiada znaczące uszkodzenia, odkształcenia lub wymaga uzupełnienia ubytków, konieczna jest wstępna obróbka mechaniczna.

- Prostowanie: Elementy zdeformowane muszą zostać wyprostowane przed dalszymi procesami.

- Szlifowanie: Usuwanie głębokich rys, wżerów, wyrównywanie powierzchni. Szlifowanie ma również na celu uzyskanie odpowiedniej chropowatości powierzchni, która jest optymalna dla adhezji chromu (zbyt gładka lub zbyt chropowata powierzchnia może być problematyczna).

- Polerowanie mechaniczne: W niektórych zastosowaniach, szczególnie gdy wymagana jest bardzo niska chropowatość powierzchni bazowej przed chromowaniem, stosuje się polerowanie.

Odtłuszczanie i Czyszczenie

Po wstępnej obróbce mechanicznej, powierzchnia musi być absolutnie wolna od wszelkich zanieczyszczeń organicznych (oleje, smary, płyny obróbcze) i nieorganicznych (pyły, tlenki). Jest to warunek konieczny do uzyskania jednolitej i dobrze przylegającej powłoki.

-

Odtłuszczanie chemiczne: Najczęściej stosuje się kąpiele alkaliczne z dodatkiem środków powierzchniowo czynnych. Proces ten może być wspomagany ultradźwiękami lub mechanicznie (szczotkowanie).

- Odtłuszczanie alkaliczne: Gorące kąpiele zawierające silne zasady i detergenty, które emulgują tłuszcze i oleje.

- Odtłuszczanie rozpuszczalnikowe: Rzadziej stosowane ze względu na aspekty środowiskowe i bezpieczeństwa, ale skuteczne w usuwaniu niektórych rodzajów zanieczyszczeń.

-

Odtłuszczanie elektrochemiczne: Jest to bardzo skuteczna metoda, w której element jest zanurzany w kąpieli alkalicznej i poddawany działaniu prądu elektrycznego (anodowo lub katodowo). Wydzielające się pęcherzyki gazu intensywnie odrywają zanieczyszczenia z powierzchni.

- Katodowe odtłuszczanie: Skuteczne, ale istnieje ryzyko nawodorowania stali.

- Anodowe odtłuszczanie: Mniejsze ryzyko nawodorowania, ale może prowadzić do pasywacji niektórych metali.

-

Płukanie: Po każdym etapie odtłuszczania element musi być dokładnie spłukany czystą, demineralizowaną wodą, aby usunąć pozostałości środków czyszczących, które mogłyby zanieczyścić następne kąpiele.

Aktywacja Powierzchni

Aktywacja to kluczowy etap, który polega na usunięciu cienkiej, niewidzialnej warstwy tlenków i utworzeniu chemicznie aktywnej powierzchni, gotowej do przyjęcia powłoki chromowej. Bez prawidłowej aktywacji adhezja powłoki będzie słaba lub zerowa.

-

Trawienie kwasowe (elektrolityczne i chemiczne): Najczęściej stosuje się kąpiele kwasu siarkowego lub chlorowodorowego.

- Trawienie chemiczne: Zanurzenie elementu w roztworze kwasu, które powoduje rozpuszczanie tlenków i powierzchniowej warstwy metalu.

- Trawienie elektrochemiczne: Element jest zanurzany w roztworze kwasu i poddawany działaniu prądu elektrycznego. Jest to preferowana metoda, ponieważ pozwala na kontrolowane usunięcie tlenków i jest bardziej efektywna. Może być przeprowadzane jako trawienie anodowe (preferowane dla stali, minimalizuje ryzyko nawodorowania) lub katodowe.

-

Znaczenie aktywacji dla adhezji: Aktywacja usuwa warstwy pasywne i tlenkowe, które uniemożliwiają bezpośredni kontakt powłoki chromowej z czystym metalem bazowym. Dzięki temu następuje tworzenie silnych wiązań metalicznych pomiędzy chromem a podłożem, co jest fundamentem trwałej i odpornej na oddzielanie powłoki.

Wpływ Przygotowania na Jakość i Trwałość Powłoki Chromowej

Skrupulatne przeprowadzenie opisanych powyżej etapów przygotowania powierzchni ma bezpośrednie przełożenie na finalne właściwości i żywotność powłoki chromowej. Pominięcie lub niedokładne wykonanie któregokolwiek z nich może skutkować szeregiem wad, które znacząco obniżą funkcjonalność i trwałość elementu.

Adhezja Powłoki do Podłoża

Najważniejszym efektem prawidłowego przygotowania jest doskonała adhezja powłoki chromowej do materiału bazowego. Silne połączenie metalurgiczne zapobiega odwarstwianiu się powłoki, pękaniu i kruszeniu, nawet pod wpływem dużych obciążeń mechanicznych (uderzenia, zginanie) czy termicznych (zmiany temperatury). Słaba adhezja jest najczęstszą przyczyną przedwczesnych awarii elementów chromowanych.

Mikropęknięcia i Porowatość

Chrom twardy z natury charakteryzuje się siecią mikropęknięć, które są elementem jego struktury i poprawiają odporność na zmęczenie. Jednakże, nieodpowiednie przygotowanie powierzchni (np. obecność zanieczyszczeń, niewłaściwa chropowatość, nierówności) może prowadzić do tworzenia się makropęknięć lub nadmiernej porowatości. Pory i głębokie pęknięcia są kanałami dla czynników korozyjnych, które mogą dotrzeć do materiału bazowego i zainicjować korozję podpowłokową, prowadzącą do odspojenia się chromu.

Odporność na Korozję i Zużycie

Chociaż chrom twardy sam w sobie jest bardzo odporny na korozję, jego skuteczność jako bariery ochronnej zależy od ciągłości i jednorodności powłoki. Wady powstałe na skutek złego przygotowania (np. niedostateczna adhezja, zbyt duża porowatość) drastycznie obniżają odporność na korozję. Podobnie, odporność na zużycie ścierne i erozyjne jest optymalna tylko wtedy, gdy powłoka jest spójna i dobrze związana z podłożem, co zapobiega jej pękaniu i wycieraniu się.

Precyzja Wymiarowa i Wykończenie Powierzchni

Prawidłowe przygotowanie, zwłaszcza precyzyjne szlifowanie i polerowanie, ma kluczowe znaczenie dla uzyskania wymaganej precyzji wymiarowej i niskiej chropowatości powierzchni gotowego elementu. Po chromowaniu, elementy często poddawane są dodatkowemu szlifowaniu i polerowaniu, aby osiągnąć wymaganą tolerancję wymiarową i bardzo gładką powierzchnię, co jest niezbędne dla prawidłowej pracy siłowników hydraulicznych i minimalizacji tarcia z uszczelnieniami.

Wyzwania i Specyficzne Wymagania

Proces chromowania twardego, a zwłaszcza etap przygotowania powierzchni, wiąże się z szeregiem wyzwań, które wymagają specjalistycznej wiedzy i doświadczenia. Każdy element, a szczególnie te przeznaczone do regeneracji, może przedstawiać unikalne problemy.

Specyfika Regeneracji Elementów

Regeneracja tłoczysk i innych elementów hydraulicznych jest procesem bardziej złożonym niż chromowanie nowych komponentów. Często obejmuje ona:

- Usuwanie głębokich ubytków: Wypełnianie spawem lub natryskiem cieplnym, co wymaga doświadczenia i odpowiednich technik, aby zapewnić spójność z materiałem bazowym i przygotować powierzchnię do dalszej obróbki.

- Walka z korozją: Elementy skorodowane wymagają agresywniejszego, ale kontrolowanego usuwania produktów korozji, często połączonego z mechanicznym szlifowaniem.

- Radzenie sobie ze zmienną geometrią: Zużyte elementy mogą mieć nieregularne kształty i zużycia, co utrudnia równomierne przygotowanie powierzchni.

- Kontrola naprężeń: Procesy spawania, szlifowania i samego chromowania mogą wprowadzać naprężenia w materiale, które muszą być kontrolowane, aby uniknąć pęknięć.

Firma HP-Hydraulika specjalizuje się w regeneracji, co oznacza, że posiada know-how i technologie do radzenia sobie z tymi wyzwaniami, przywracając elementy do pełnej funkcjonalności z zachowaniem najwyższych standardów jakości.

Rola Doświadczenia i Ekspertyzy Technicznej

Sukces chromowania twardego nie zależy wyłącznie od posiadania nowoczesnego sprzętu, ale przede wszystkim od doświadczenia i wiedzy technicznej zespołu. Specjaliści muszą być w stanie:

- Dobierać odpowiednie parametry procesowe: Rodzaje i stężenia kąpieli chemicznych, czasy trawienia, gęstość prądu, temperatura – każdy z tych parametrów musi być precyzyjnie dostosowany do materiału i stanu elementu.

- Identyfikować problemy: Rozpoznawanie subtelnych wad powierzchni, które mogą mieć katastrofalne skutki po chromowaniu.

- Optymalizować procesy: Ciągłe doskonalenie metod przygotowania i chromowania w celu osiągnięcia najwyższej jakości i wydajności.

- Zapewniać wsparcie techniczne i ekspertyzy: Doradztwo klientom w zakresie wyboru materiałów, projektowania elementów pod chromowanie oraz analizowania przyczyn awarii.

To właśnie połączenie zaawansowanych technologii (jak pręty Ovako Cromax) z głęboką ekspertyzą w zakresie procesów obróbki i regeneracji wyróżnia profesjonalne firmy, gwarantując niezawodność i długowieczność chromowanych komponentów.

Podsumowanie

Proces chromowania twardego jest złożony i wymaga holistycznego podejścia, gdzie każdy etap ma krytyczne znaczenie dla końcowego rezultatu. Jak wykazano, wybór odpowiedniego materiału bazowego, takiego jak wysokiej jakości stale konstrukcyjne czy pręty Cromax, stanowi fundament wytrzymałości. Jednakże, to kompleksowe i precyzyjne przygotowanie powierzchni – obejmujące szczegółową ocenę, profesjonalne odtłuszczanie, czyszczenie oraz aktywację – jest kluczem do uzyskania optymalnej adhezji, jednorodności i trwałości powłoki chromowej. To właśnie te wstępne etapy decydują o odporności na korozję, zużycie i zmęczenie, a w konsekwencji o niezawodności elementu w wymagających zastosowaniach przemysłowych.

Inwestycja w prawidłowe przygotowanie powierzchni i wysokiej jakości materiały bazowe przekłada się na znacznie dłuższą żywotność komponentów, redukcję kosztów przestojów i zwiększenie bezpieczeństwa pracy. Firmy takie jak HP-Hydraulika Siłowa i Mechanika Maszyn s.c., łącząc specjalistyczną wiedzę z zaawansowanymi technologiami, odgrywają kluczową rolę w zapewnianiu przemysłowi komponentów o najwyższych parametrach, zdolnych sprostać najbardziej wymagającym wyzwaniom eksploatacyjnym.