Powłoki Chromowe: Kluczowe Właściwości Techniczne dla Niezawodności

Powłoki Chromowe: Kluczowe Właściwości Techniczne dla Niezawodności Komponentów Przemysłowych

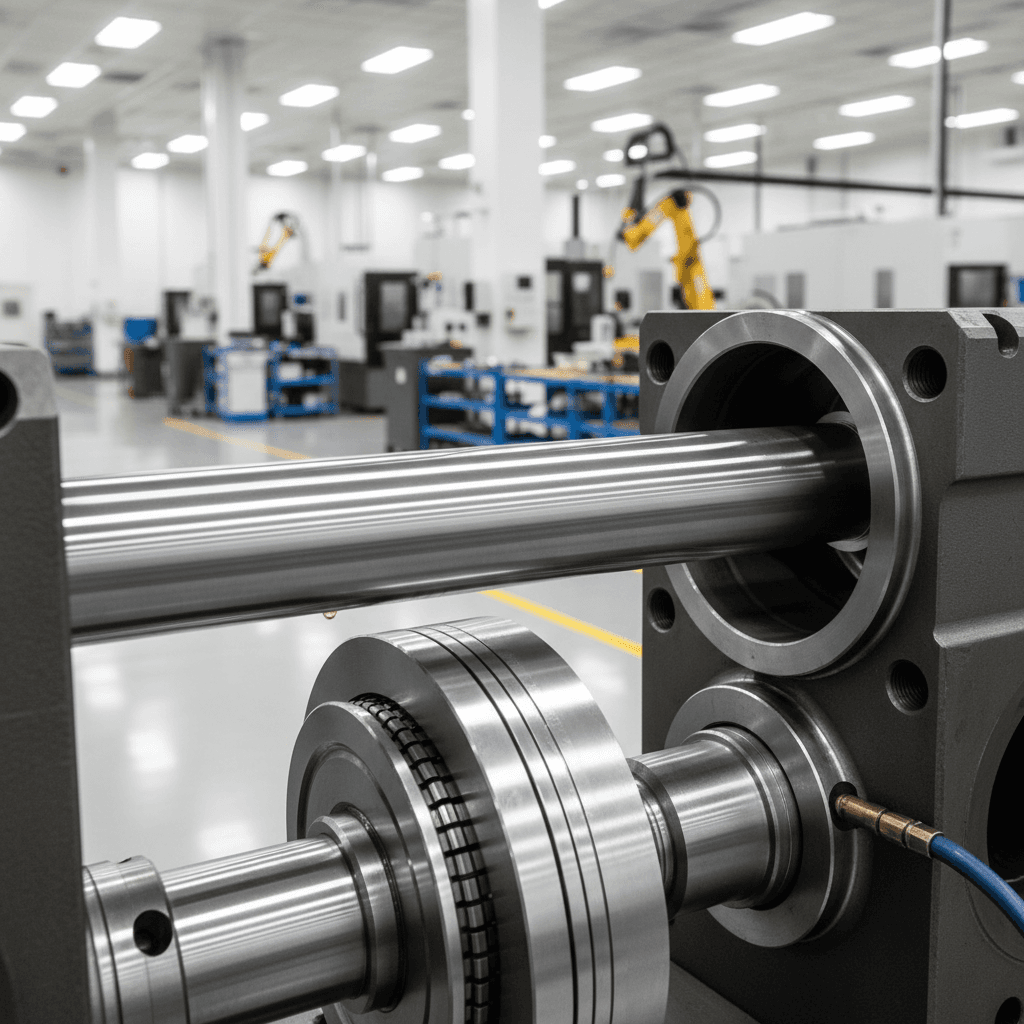

Współczesny przemysł, od górnictwa po energetykę wiatrową, stawia coraz wyższe wymagania wobec komponentów maszyn, zwłaszcza tych pracujących w ekstremalnych warunkach. Niezawodność i długa żywotność są kluczowe dla efektywności operacyjnej i redukcji kosztów. W tym kontekście, powłoki chromowe – a w szczególności chromowanie twarde (techniczne) – odgrywają niezastąpioną rolę w ochronie i wzmacnianiu elementów narażonych na intensywne zużycie. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako ekspert w dziedzinie chromowania przemysłowego i oficjalny przedstawiciel Ovako – producenta renomowanych prętów Cromax, doskonale rozumie znaczenie precyzyjnie kontrolowanych właściwości powłok chromowych.

Celem niniejszego artykułu jest dogłębna analiza kluczowych właściwości technicznych powłok chromowych, które decydują o ich funkcjonalności i trwałości. Przyjrzymy się, jak twardość, odporność na korozję, niski współczynnik tarcia oraz inne parametry wpływają na wydajność prętów chromowanych, szczególnie tych stosowanych jako tłoczyska w siłownikach hydraulicznych, a także w innych wymagających aplikacjach przemysłowych.

Twardość Powłoki Chromowej: Fundament Odporności na Zużycie

Twardość jest jedną z najbardziej krytycznych właściwości powłok chromowych, bezpośrednio przekładającą się na ich odporność na zużycie ścierne i erozyjne. Chrom twardy jest materiałem o wyjątkowej twardości, co czyni go idealnym wyborem do ochrony powierzchni przed uszkodzeniami mechanicznymi.

Skala Vickersa i Rockwell – Mierniki Twardości

Twardość powłok chromowych jest najczęściej mierzonana w skali Vickersa (HV) lub Rockwell (HRC). W przypadku chromu twardego typowe wartości twardości wynoszą od 800 do 1100 HV. Dla porównania, wiele gatunków stali konstrukcyjnych hartowanych osiąga twardość rzędu 400-600 HV. Tak wysoka twardość chromu jest rezultatem jego specyficznej struktury krystalicznej i procesu galwanicznego.

- Pomiar Vickersa (HV): Jest to standardowa metoda dla cienkich powłok i małych obciążeń. Polega na wciskaniu piramidy diamentowej o kącie wierzchołkowym 136° w badaną powierzchnię i pomiarze przekątnych powstałego odcisku. Im mniejszy odcisk przy danym obciążeniu, tym twardszy materiał.

- Pomiar Rockwell (HRC): Często stosowany dla grubszych powłok i materiałów bazowych. Metoda ta mierzy głębokość penetracji stożka diamentowego pod określonym obciążeniem. Choć mniej precyzyjna dla bardzo cienkich powłok, jest szeroko używana w kontroli jakości.

Wpływ na Żywotność Komponentów

Wysoka twardość powłoki chromowej jest fundamentalna dla elementów takich jak tłoczyska siłowników hydraulicznych, które są nieustannie narażone na tarcie i kontakt z uszczelnieniami oraz cząstkami stałymi zawartymi w medium roboczym. Pręty chromowane o odpowiednio twardej powłoce wykazują znacznie dłuższą żywotność w porównaniu do niechronionych elementów, redukując potrzebę częstych wymian i kosztownych przestojów. Jest to szczególnie widoczne w aplikacjach, gdzie występuje zjawisko fretting corrosion (korozji ciernej) lub abrazji spowodowanej zapyleniem czy obecnością zanieczyszczeń w środowisku pracy.

Odporność na Korozję: Niewidzialna Tarcza Ochronna

Kolejną kluczową cechą powłok chromowych jest ich doskonała odporność na korozję. Wiele środowisk przemysłowych charakteryzuje się obecnością agresywnych substancji chemicznych, wilgoci, soli czy zmiennych temperatur, które mogą prowadzić do szybkiej degradacji niezabezpieczonych materiałów stalowych.

Mechanizmy Korozji i Ochrona Chromowa

Chrom jest metalem pasywnym, co oznacza, że na jego powierzchni samorzutnie tworzy się bardzo cienka, ale gęsta i stabilna warstwa tlenku chromu (Cr2O3). Warstwa ta działa jak bariera ochronna, izolując metal bazowy od środowiska korozyjnego. Nawet jeśli warstwa ta zostanie mechanicznie uszkodzona, w obecności tlenu i wilgoci ma zdolność do samonaprawy, co dodatkowo zwiększa odporność na korozję.

Znaczenie Mikrospękań i Grubości Powłoki

Powłoki chromu twardego charakteryzują się mikropęknięciami, które powstają podczas procesu chromowania. Zoptymalizowana sieć mikropęknięć jest korzystna, ponieważ rozprasza naprężenia w powłoce i może sprzyjać równomiernemu rozkładowi filmu olejowego. Jednakże zbyt duża gęstość lub rozmiar tych pęknięć może tworzyć ścieżki dla czynników korozyjnych do substratu, szczególnie w środowiskach bardzo agresywnych. Właściwa kontrola parametrów procesu chromowania jest zatem kluczowa dla uzyskania optymalnej struktury powłoki. Z tego powodu pręty Cromax firmy Ovako są często poddawane specjalnym zabiegom lub posiadają unikalną strukturę chromu, która minimalizuje ryzyko korozji punktowej.

Grubość powłoki również odgrywa istotną rolę. Grubsza powłoka stanowi dłuższą barierę dla czynników korozyjnych, zwiększając tym samym ogólną odporność. Jednakże, zbyt gruba powłoka może być bardziej podatna na wewnętrzne naprężenia i odpryskiwanie, dlatego kluczowe jest znalezienie optymalnej grubości dostosowanej do konkretnej aplikacji.

Testy Odporności na Korozję

Odporność na korozję jest weryfikowana za pomocą szeregu standardowych testów, w tym:

- Test w komorze solnej (NSS – Neutral Salt Spray Test): Standardowa metoda polegająca na wystawianiu próbki na działanie mgły solnej (5% roztworu NaCl) w podwyższonej temperaturze. Okres bez wystąpienia korozji rudzi (rdzy) jest miarą odporności.

- Test CASS (Copper Accelerated Acetic Acid Salt Spray Test): Bardziej agresywna wersja testu solnego, stosowana do oceny odporności na korozję w trudniejszych warunkach, często dla powłok dekoracyjnych, ale również użyteczna dla powłok technicznych w specyficznych aplikacjach.

Niski Współczynnik Tarcia i Właściwości Antyzatarciowe

Tłoczyska siłowników hydraulicznych pracują w ciągłym ruchu ślizgowym, co wymaga materiałów o niskim współczynniku tarcia, aby zminimalizować straty energii, nagrzewanie się i zużycie uszczelnień. Powłoki chromowe wykazują doskonałe właściwości trybologiczne.

Rola w Mechanizmach Ślizgowych

Chrom twardy charakteryzuje się niskim współczynnikiem tarcia statycznego i kinetycznego, zwłaszcza w połączeniu z olejem smarowym. Jego gładka, ale lekko porowata (mikropęknięcia) powierzchnia sprzyja utrzymaniu cienkiego filmu olejowego, co jest kluczowe dla hydrodynamiki ruchu i zapobiegania bezpośredniemu kontaktowi metal-metal.

Zdolność do Utrzymania Filmu Olejowego

Delikatna struktura powierzchni powłoki chromowej z optymalnie rozłożonymi mikropęknięciami i mikroporami pełni funkcję mikrozbiorników dla oleju smarowego. Dzięki temu film olejowy jest stabilnie utrzymywany na powierzchni nawet w warunkach zmiennego obciążenia lub chwilowych przerw w smarowaniu. Jest to szczególnie ważne w siłownikach hydraulicznych, gdzie odpowiednie smarowanie jest krytyczne dla długowieczności uszczelnień i samego tłoczyska. Zapewnienie stałego smarowania redukuje ryzyko zatarć i przegrzewania, co przekłada się na stabilną pracę układu hydraulicznego.

Adhezja i Spójność Powłoki: Gwarancja Trwałości Połączenia

Nawet najbardziej twarda i odporna na korozję powłoka jest bezużyteczna, jeśli nie jest trwale związana z materiałem bazowym. Adhezja, czyli przyczepność powłoki do podłoża, oraz spójność wewnętrzna samej powłoki są fundamentalne dla jej długotrwałej efektywności.

Przygotowanie Powierzchni Kluczem do Sukcesu

Kluczem do uzyskania doskonałej adhezji jest rygorystyczne przygotowanie powierzchni materiału bazowego przed procesem chromowania. Obejmuje to:

- Odtłuszczanie: Usunięcie wszelkich olejów, smarów i zanieczyszczeń organicznych.

- Trawienie/Aktywacja: Chemiczne lub elektrochemiczne usunięcie warstwy tlenków i utworzenie aktywnej powierzchni sprzyjającej wiązaniu.

- Szlifowanie/Polerowanie: Mechaniczne przygotowanie powierzchni w celu uzyskania odpowiedniej chropowatości i geometrii.

HP-Hydraulika, bazując na wieloletnim doświadczeniu i stosując sprawdzone procedury, gwarantuje optymalne przygotowanie powierzchni, co jest podstawą dla najwyższej jakości powłok chromowych.

Wpływ na Odporność na Odpryskiwanie

Silna adhezja zapobiega odpryskiwaniu i łuszczeniu się powłoki, które mogłyby prowadzić do szybkiego uszkodzenia elementu. W siłownikach hydraulicznych odpryskujący chrom mógłby zanieczyścić układ, prowadząc do awarii innych komponentów. Spójność wewnętrzna powłoki chromowej, wolna od nadmiernych naprężeń wewnętrznych, również przyczynia się do jej odporności na pękanie pod obciążeniem mechanicznym i termicznym.

Grubość Powłoki: Optymalizacja Parametrów dla Specyficznych Zastosowań

Grubość powłoki chromowej jest parametrem, który musi być precyzyjnie kontrolowany i dostosowany do konkretnych wymagań aplikacji. Nie ma jednej uniwersalnej „najlepszej” grubości; optymalna wartość zależy od przeznaczenia elementu, warunków pracy oraz materiału bazowego.

Standardowe Grubości i Ich Funkcje

Typowe grubości powłok chromu twardego wahają się od kilku do kilkuset mikrometrów (µm):

- 10-30 µm: Często stosowane dla elementów, gdzie głównym celem jest zwiększenie twardości powierzchniowej i odporności na zużycie, bez znaczącej zmiany wymiarów.

- 30-100 µm: Standardowa grubość dla tłoczysk siłowników hydraulicznych i wałów, gdzie wymagana jest dobra odporność na korozję i zużycie. Jest to zakres, który często zapewnia optymalną równowagę między ochroną a właściwościami mechanicznymi.

- 100-500 µm i więcej: Stosowane w aplikacjach wymagających bardzo wysokiej odporności na zużycie lub do regeneracji elementów, gdzie chromowanie ma również za zadanie odbudować oryginalny wymiar elementu. HP-Hydraulika specjalizuje się w tego typu usługach regeneracji, przywracając elementom ich pierwotne parametry, a często nawet je ulepszając.

Znaczenie Precyzyjnej Kontroli

Niewłaściwa grubość powłoki może prowadzić do problemów. Zbyt cienka powłoka może nie zapewniać wystarczającej ochrony, podczas gdy zbyt gruba może być podatna na pękanie, odpryskiwanie lub nadmierne naprężenia wewnętrzne. Precyzyjna kontrola procesu galwanicznego i stałe monitorowanie grubości powłoki, np. za pomocą metod nieniszczących (rentgenowskie, prądów wirowych), jest kluczowe dla uzyskania optymalnych rezultatów. W HP-Hydraulika, proces chromowania jest ściśle kontrolowany, co w połączeniu z wykorzystaniem wysokiej jakości prętów Ovako Cromax, zapewnia powtarzalność i niezawodność finalnych produktów.

Dodatkowe Właściwości i Parametry Specyficzne

Poza wymienionymi, powłoki chromowe posiadają szereg innych właściwości, które mogą być istotne w specyficznych zastosowaniach:

- Odporność na wysoką temperaturę: Chrom twardy zachowuje swoje właściwości w szerokim zakresie temperatur, choć jego twardość może nieznacznie spadać powyżej 400°C.

- Właściwości dielektryczne (izolacyjne): Choć chrom jest metalem, jego warstwa tlenkowa może zapewniać pewien stopień izolacji elektrycznej, co bywa wykorzystywane w niszowych zastosowaniach.

- Wykończenie powierzchni (chropowatość Ra): Po chromowaniu powierzchnia zazwyczaj jest gładka, ale może wymagać dodatkowego szlifowania i polerowania do bardzo niskiej chropowatości (np. Ra < 0,2 µm), co jest kluczowe dla prawidłowej współpracy z uszczelnieniami i minimalizacji tarcia. Pręty Cromax są dostarczane z precyzyjnie kontrolowaną chropowatością powierzchni, co eliminuje konieczność dodatkowej obróbki po stronie klienta.

- Odporność na zmęczenie: Chromowanie może nieznacznie wpływać na właściwości zmęczeniowe materiału bazowego ze względu na naprężenia szczątkowe. Jednakże, odpowiednio przeprowadzony proces i właściwe materiały bazowe minimalizują to ryzyko, a w niektórych przypadkach mogą nawet poprawiać odporność na zmęczenie poprzez usunięcie mikropęknięć powierzchniowych materiału bazowego.

Podsumowanie

Powłoki chromowe, a w szczególności chromowanie twarde, są niezastąpionym narzędziem inżynieryjnym w przemyśle, oferującym wyjątkowe połączenie twardości, odporności na korozję i niskiego tarcia. Zrozumienie i precyzyjna kontrola tych właściwości jest kluczowa dla projektowania i produkcji komponentów, które sprostają wyzwaniom najbardziej wymagających środowisk pracy.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. nie tylko specjalizuje się w chromowaniu przemysłowym prętów stalowych, ale także, jako oficjalny przedstawiciel Ovako, gwarantuje dostęp do najwyższej jakości prętów Cromax – produktów, które ucieleśniają wszystkie omawiane właściwości na najwyższym poziomie. Nasze usługi, w tym produkcja i dystrybucja prętów chromowanych na tłoczyska, regeneracja elementów hydraulicznych oraz kompleksowe wsparcie techniczne i ekspertyzy, są fundamentem niezawodności maszyn naszych klientów. Wybierając sprawdzone rozwiązania i partnerów, takich jak HP-Hydraulika, inwestują Państwo w długowieczność, wydajność i bezpieczeństwo swoich operacji przemysłowych.