Problemy Eksploatacyjne Prętów Chromowanych: Diagnostyka i Skuteczne Rozwiązania

Problemy Eksploatacyjne Prętów Chromowanych: Diagnostyka i Skuteczne Rozwiązania

Wprowadzenie

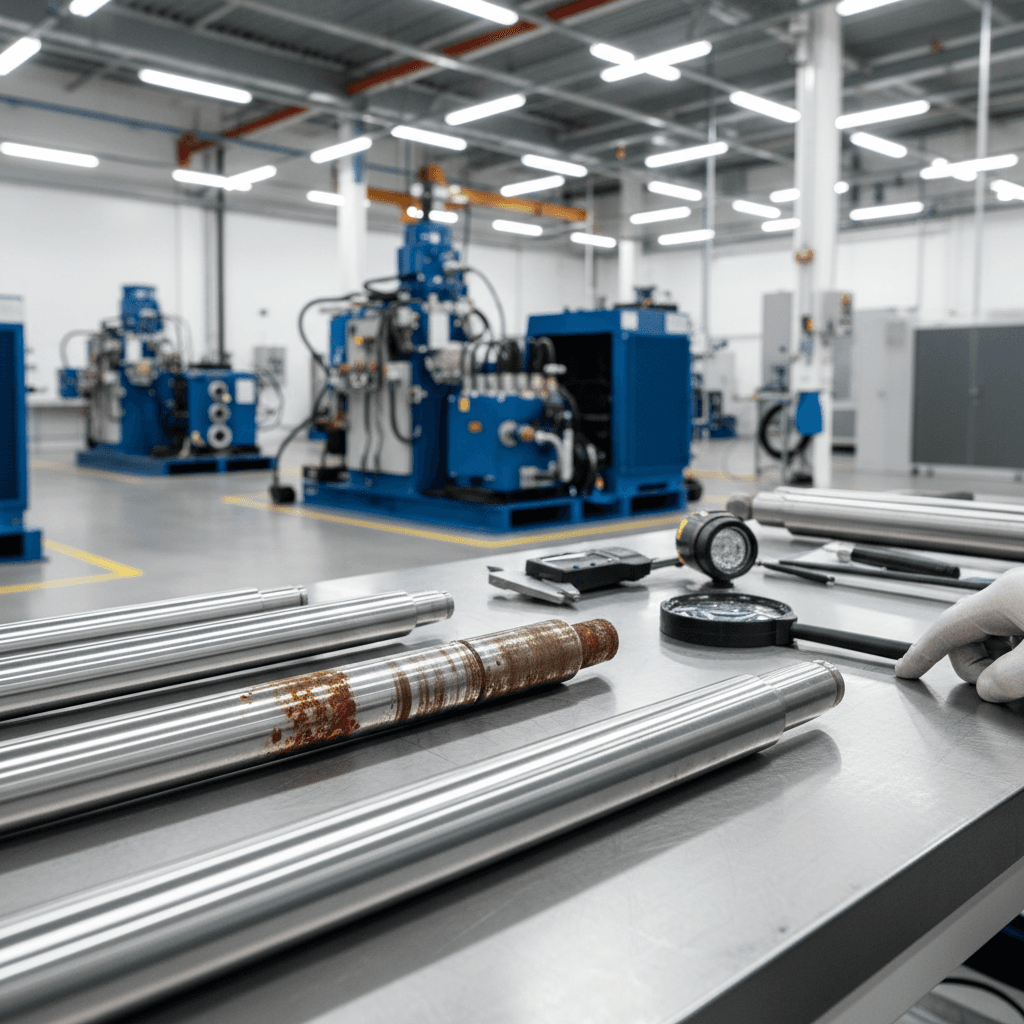

Pręty chromowane stanowią kluczowy element wielu systemów hydraulicznych i pneumatycznych, będąc podstawą funkcjonowania siłowników hydraulicznych i innych komponentów maszyn przemysłowych. Ich niezawodność ma bezpośredni wpływ na wydajność, bezpieczeństwo oraz koszty eksploatacji w sektorach takich jak górnictwo, budownictwo, rolnictwo czy przemysł morski. Jednakże, ze względu na trudne warunki pracy, takie jak wysokie ciśnienia, agresywne środowiska, zanieczyszczenia i ciągłe obciążenia mechaniczne, pręty te są narażone na szereg problemów eksploatacyjnych, które mogą prowadzić do awarii i kosztownych przestojów.

Zrozumienie mechanizmów degradacji, wczesna i precyzyjna diagnostyka oraz skuteczne metody naprawy i regeneracji są niezbędne do zapewnienia długotrwałej i bezproblemowej pracy maszyn. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl), jako ekspert w chromowaniu przemysłowym i regeneracji elementów hydraulicznych, dostarcza kompleksowe rozwiązania, od wyboru najwyższej jakości prętów Cromax Ovako, przez zaawansowane usługi chromowania twardego, po profesjonalne wsparcie techniczne i serwis. W niniejszym artykule skupimy się na najczęstszych problemach eksploatacyjnych prętów chromowanych, metodach ich diagnostyki oraz sprawdzonych strategiach ich rozwiązywania, mających na celu maksymalizację żywotności i niezawodności komponentów.

Typowe Mechanizmy Degradacji Powłok Chromowych i Prętów

Powłoki chromowe na prętach tłoczyskowych, mimo swojej wysokiej twardości i odporności, są poddawane ekstremalnym obciążeniom. Zrozumienie, w jaki sposób ulegają one degradacji, jest pierwszym krokiem do skutecznego zarządzania ich niezawodnością.

Korozja

Korozja to jeden z najbardziej powszechnych problemów wpływających na żywotność prętów chromowanych. Chociaż chrom sam w sobie jest metalem pasywnym i wykazuje wysoką odporność na utlenianie, powłoki chromu twardego nie są idealnie szczelne i mogą posiadać mikropory lub mikropęknięcia. Gdy materiał bazowy (zazwyczaj stal) zostanie odsłonięty, inicjuje się proces korozji.

Najczęstsze formy korozji obejmują:

- Korozja wżerowa: Występuje w miejscach, gdzie powłoka chromowa jest uszkodzona, a materiał bazowy wchodzi w kontakt z agresywnym środowiskiem, takim jak woda morska, roztwory soli, kwasy lub zasady. Charakteryzuje się powstawaniem głębokich wżerów.

- Korozja szczelinowa: Rozwija się w wąskich przestrzeniach, np. pod uszczelnieniami, gdzie ograniczona cyrkulacja płynu prowadzi do lokalnego zwiększenia stężenia jonów agresywnych i braku tlenu, co sprzyja inicjacji korozji.

- Korozja galwaniczna: Może wystąpić, gdy pręt chromowany styka się z innym metalem o innym potencjale elektrochemicznym w obecności elektrolitu. Chociaż rzadziej dotyczy samych prętów, jest możliwa w złożonych układach.

Skutki korozji to nie tylko osłabienie strukturalne pręta, ale także uszkodzenia uszczelnień, co prowadzi do wycieków i utraty ciśnienia w układzie hydraulicznym. Zardzewiała powierzchnia zwiększa tarcie i przyspiesza zużycie uszczelnień.

Zużycie Ścierne i Adhezyjne

Pręty chromowane nieustannie poruszają się w kontakcie z uszczelnieniami i elementami prowadzącymi, co prowadzi do ich stopniowego zużycia. Proces ten jest złożony i może przyjmować różne formy.

- Zużycie ścierne: Jest wynikiem działania cząstek stałych (np. pyłu, piasku, opiłków metalu) obecnych w środowisku zewnętrznym lub w samym płynie hydraulicznym. Te twarde cząstki działają jak materiał ścierny, usuwając powłokę chromową i prowadząc do powstawania rys oraz zmniejszenia grubości powłoki.

- Zużycie adhezyjne: Zachodzi, gdy dochodzi do mikroskopijnego sczepiania się materiałów w punktach kontaktu (np. pręta z uszczelnieniem) i ich późniejszego rozrywania. Ten typ zużycia jest często spotęgowany przez niewystarczające smarowanie lub zbyt wysokie obciążenia kontaktowe.

Typowe objawy to zarysowania, bruzdy, a w zaawansowanych stadiach znaczne zmniejszenie średnicy pręta, co prowadzi do zwiększonych luzów, utraty szczelności i niewłaściwego działania siłownika. Niewłaściwa chropowatość powierzchni chromowej lub nieodpowiedni dobór uszczelnień mogą znacząco przyspieszyć ten proces.

Pęknięcia i Łuszczenie Powłoki

Integralność powłoki chromowej jest kluczowa dla jej funkcji ochronnych i mechanicznych. Pęknięcia lub łuszczenie się powłoki mogą mieć poważne konsekwencje.

Przyczyny powstawania pęknięć i łuszczenia to między innymi:

- Niewystarczająca adhezja: Jeśli proces chromowania nie został przeprowadzony prawidłowo (np. niewłaściwe przygotowanie powierzchni, błędy w parametrach kąpieli galwanicznej), powłoka może nie przylegać wystarczająco mocno do materiału bazowego.

- Zmęczenie materiału: Cykliczne obciążenia mechaniczne, szczególnie w obecności karbów lub istniejących defektów, mogą prowadzić do inicjacji i propagacji pęknięć zarówno w powłoce, jak i w materiale bazowym.

- Wysokie naprężenia wewnętrzne: Powłoki chromu twardego naturalnie charakteryzują się wysokimi naprężeniami wewnętrznymi. Ich nadmierny poziom, często związany z nieprawidłowymi parametrami procesowymi lub zbyt dużą grubością powłoki, może prowadzić do pękania lub odspojenia.

- Uszkodzenia mechaniczne: Uderzenia, zadrapania, czy nadmierne ugięcia mogą spowodować lokalne uszkodzenia powłoki, które z czasem rozprzestrzeniają się.

Łuszczenie się powłoki odsłania materiał bazowy, czyniąc go podatnym na korozję i dalsze zużycie. Jest to często sygnał o poważniejszym problemie strukturalnym lub procesowym.

Wady Powierzchniowe (Pory, Nierówności)

Nawet w nowo wyprodukowanych lub regenerowanych prętach mogą występować wady powierzchniowe, które nie zawsze są od razu widoczne, ale mogą stanowić punkty inicjacji przyszłych problemów.

- Pory: Są to mikroskopijne otwory w powłoce, często wynikające z zanieczyszczeń w kąpieli galwanicznej, nieprawidłowego przygotowania powierzchni lub wydzielania się gazów podczas procesu. Mogą stać się drogami dla czynników korozyjnych do materiału bazowego.

- Nierówności, wtrącenia, niedoróbki: Wynikają z błędów procesowych, niedokładnego polerowania, zanieczyszczeń stałych w kąpieli, lub wad materiału bazowego. Wszelkie nierówności mogą prowadzić do koncentracji naprężeń, lokalnego zużycia uszczelnień i utraty szczelności.

Wady te, nawet pozornie drobne, znacząco obniżają odporność powłoki na korozję i zużycie, skracając żywotność pręta.

Diagnostyka i Identyfikacja Problemów

Skuteczna diagnostyka jest kluczowa dla szybkiego i precyzyjnego identyfikowania przyczyn awarii oraz doboru optymalnej strategii naprawy lub regeneracji. HP-Hydraulika Siłowa korzysta z zaawansowanych metod diagnostycznych, aby zapewnić najwyższą jakość usług.

Metody Wizualne i Dotykowe

Podstawą każdej diagnozy jest dokładna inspekcja wizualna i dotykowa, często wykonywana przez doświadczonych techników.

- Kontrola makroskopowa: Obejmuje oględziny powierzchni pręta pod kątem widocznych gołym okiem uszkodzeń, takich jak głębokie zarysowania, pęknięcia, pęcherze, odbarwienia czy ślady korozji. Szczególną uwagę zwraca się na obszary w okolicach uszczelnień i strefy zmiennych obciążeń.

- Lupa i mikroskop optyczny: Użycie powiększenia pozwala na identyfikację mniejszych defektów, mikropęknięć, porów, a także ocenę charakteru zużycia powierzchni na poziomie mikrostrukturalnym. Mikroskopy stereoskopowe są szczególnie przydatne do oceny trójwymiarowego profilu uszkodzeń.

- Badanie dotykowe: Przeciągnięcie dłonią (lub specjalną próbką) po powierzchni pręta pozwala wykryć niewidoczne nierówności, zadziory lub ubytki, które mogą uszkadzać uszczelnienia.

Nieniszczące Badania Materiałowe (NDT)

Nieniszczące metody badawcze pozwalają na ocenę właściwości materiału i powłoki bez uszkadzania elementu, co jest szczególnie ważne w procesie diagnostyki i kontroli jakości po regeneracji.

-

Pomiary twardości:

- Metoda Vickersa (HV): Pozwala precyzyjnie określić twardość powłoki chromowej, która jest kluczowym parametrem jej odporności na zużycie. Standardowa twardość chromu twardego wynosi około 800-1100 HV.

- Pomiary przenośnymi twardościomierzami: Umożliwiają szybką ocenę twardości w terenie, choć z mniejszą precyzją niż laboratoryjne metody.

-

Pomiary grubości powłoki:

- Metody magnetyczne: Wykorzystują pole magnetyczne do pomiaru grubości niemetalicznych powłok (w tym chromu) na podłożach ferromagnetycznych (stal). Są szybkie i dokładne.

- Metody prądów wirowych: Stosowane do pomiaru grubości powłok przewodzących (jak chrom) na podłożach przewodzących (również stal), w oparciu o zmiany w prądach wirowych indukowanych w materiale.

- Regularne pomiary grubości powłoki pozwalają ocenić ubytek materiału spowodowany zużyciem.

-

Testy adhezji (laboratoryjne):

- Testy zginania lub zarysowania: Pozwalają ocenić siłę przylegania powłoki do materiału bazowego. W warunkach laboratoryjnych, próbki są poddawane kontrolowanym odkształceniom lub obciążeniom, aby sprowokować odspojenie powłoki. Jest to kluczowe w ocenie jakości chromowania.

-

Badania penetracyjne (PT):

- Wykorzystują kapilarne działanie cieczy penetrującej, która wnika w mikropęknięcia i pory na powierzchni. Po usunięciu nadmiaru penetranta i nałożeniu wywoływacza, wady stają się widoczne jako czerwone (lub fluorescencyjne) plamki. Metoda ta jest skuteczna w wykrywaniu pęknięć zmęczeniowych i powierzchniowych, które nie są widoczne gołym okiem.

Analiza Dokumentacji i Historii Eksploatacji

Niezwykle ważne jest zebranie danych historycznych dotyczących uszkodzonego komponentu:

- Czas i warunki awarii: Kiedy i w jakich okolicznościach wystąpiła awaria? Jakie były obciążenia, temperatura, środowisko?

- Częstotliwość występowania problemów: Czy jest to jednorazowy incydent, czy powtarzający się problem, który wskazuje na systemową wadę projektową, materiałową lub eksploatacyjną?

- Historia konserwacji: Czy były wykonywane regularne przeglądy, wymiany uszczelnień, filtrów, oleju? Czy pręt był wcześniej regenerowany i przez kogo?

Analiza tych danych pozwala na holistyczne spojrzenie na problem i często ujawnia ukryte przyczyny awarii, które nie są widoczne w samej inspekcji fizycznej.

Strategie Rozwiązywania Problemów i Wydłużania Żywotności

Po zdiagnozowaniu problemu, kluczowe jest wdrożenie skutecznych rozwiązań. Działania te obejmują zarówno wybór odpowiednich materiałów, jak i regularną konserwację oraz profesjonalną regenerację.

Prawidłowy Dobór Materiałów i Powłok

Podstawą długiej żywotności jest odpowiedni dobór materiału bazowego oraz specyfikacji powłoki chromowej.

-

Wybór prętów Cromax Ovako: HP-Hydraulika Siłowa, jako oficjalny przedstawiciel firmy Ovako, oferuje pręty Cromax – produkty o uznanej reputacji na rynku. Charakteryzują się one:

- Wyższą jakością materiału bazowego: Stal o optymalnej wytrzymałości i odporności na zmęczenie.

- Gwarantowaną jakością powłoki chromowej: Precyzyjnie kontrolowany proces chromowania zapewnia wysoką twardość, doskonałą adhezję i minimalne pory.

- Odpornością na korozję: Dzięki zoptymalizowanej mikrostrukturze i niskiej porowatości, pręty Cromax oferują zwiększoną ochronę w trudnych warunkach.

-

Optymalna grubość powłoki: Grubość powłoki chromowej powinna być dobrana do przewidywanych warunków eksploatacji. W środowiskach agresywnych lub przy wysokim zużyciu ściernym zaleca się grubsze warstwy chromu, zapewniające dłuższą ochronę.

-

Charakterystyka powierzchni: Odpowiednia chropowatość i gładkość powierzchni chromowej są kluczowe dla efektywnej współpracy z uszczelnieniami oraz minimalizacji tarcia i zużycia.

Regularna Konserwacja i Monitoring

Profilaktyka jest zawsze tańsza niż naprawa awarii. Systematyczne działania konserwacyjne mogą znacząco wydłużyć żywotność prętów i całego układu hydraulicznego.

- Wymiana uszczelnień i filtrów: Regularna wymiana zużytych uszczelnień zapobiega wyciekom i chroni pręt przed zanieczyszczeniami. Filtry chronią płyn hydrauliczny przed cząstkami ściernymi, które mogłyby uszkodzić powierzchnię pręta.

- Kontrola i wymiana oleju hydraulicznego: Zanieczyszczony lub zdegradowany olej traci swoje właściwości smarne i ochronne, przyspieszając korozję i zużycie. Regularna analiza i wymiana oleju zgodnie z zaleceniami producenta są niezbędne.

- Cykliczne inspekcje wizualne: Okresowe przeglądy prętów pozwalają na wczesne wykrycie drobnych uszkodzeń (zarysowań, ognisk korozji), zanim rozwiną się one w poważne awarie. Wczesna interwencja jest kluczowa.

- Monitorowanie parametrów pracy: Śledzenie ciśnienia, temperatury, poziomu drgań oraz innych wskaźników może pomóc w identyfikacji nieprawidłowości wskazujących na zbliżającą się awarię.

Profesjonalna Regeneracja i Naprawa

Gdy pręt chromowany ulegnie znacznemu uszkodzeniu, profesjonalna regeneracja jest często bardziej ekonomicznym i ekologicznym rozwiązaniem niż wymiana na nowy element. HP-Hydraulika Siłowa specjalizuje się w tego typu usługach.

Proces regeneracji zazwyczaj obejmuje:

- Demontaż i inspekcja: Dokładne rozmontowanie siłownika i szczegółowa diagnostyka uszkodzonych komponentów.

- Usunięcie starej powłoki: Zastosowanie precyzyjnych metod chemicznych lub mechanicznych do usunięcia uszkodzonej powłoki chromowej bez naruszania materiału bazowego.

- Obróbka materiału bazowego: W zależności od stopnia uszkodzenia, może obejmować szlifowanie, polerowanie, a nawet uzupełnianie ubytków spawalniczych, aby przygotować powierzchnię do ponownego chromowania.

- Ponowne chromowanie twarde: Aplikacja nowej warstwy chromu twardego z zachowaniem najwyższych standardów jakości. Proces ten jest precyzyjnie kontrolowany pod kątem grubości, twardości i adhezji powłoki.

- Obróbka wykończeniowa: Szlifowanie i polerowanie powierzchni, aby uzyskać optymalną chropowatość i wymiary, zapewniające idealną współpracę z uszczelnieniami.

- Wymiana pozostałych elementów: W trakcie regeneracji wymieniane są uszczelnienia, prowadnice i inne zużyte części na nowe, wysokiej jakości komponenty.

- Testy i kontrola jakości: Każdy zregenerowany element jest poddawany rygorystycznym testom funkcjonalnym i kontroli jakości, aby upewnić się, że spełnia lub przewyższa oryginalne specyfikacje.

Regeneracja w HP-Hydraulika Siłowa pozwala na przywrócenie prętom ich pierwotnych właściwości, a często nawet na poprawę ich parametrów, dzięki zastosowaniu nowoczesnych technologii i wiedzy eksperckiej.

Optymalizacja Warunków Pracy

Niekiedy przyczyną problemów są nieodpowiednie warunki, w jakich pracuje siłownik. Zmiana tych warunków może znacząco wpłynąć na długowieczność komponentów.

- Redukcja obciążeń dynamicznych: Jeśli to możliwe, unikanie nagłych zmian obciążenia, uderzeń i wibracji, które mogą prowadzić do zmęczenia materiału i pęknięć.

- Zabezpieczenie przed zanieczyszczeniami: Instalowanie osłon, mieszków ochronnych lub bardziej efektywnych systemów filtracji powietrza i płynów hydraulicznych, aby zapobiec przedostawaniu się cząstek ściernych do układu.

- Stosowanie odpowiednich płynów hydraulicznych: Wybieranie olejów o właściwych parametrach lepkości, stabilności termicznej, odporności na utlenianie i właściwościach przeciwzużyciowych, rekomendowanych przez producenta sprzętu lub specjalistów.

- Monitoring środowiska: Kontrola pH, temperatury i obecności substancji agresywnych w otoczeniu pracy siłownika, a także w płynie hydraulicznym.

Rola Wsparcia Technicznego i Ekspertyzy HP-Hydraulika Siłowa

Zarządzanie problemami eksploatacyjnymi prętów chromowanych wymaga nie tylko znajomości technologii, ale także głębokiego doświadczenia i dostępu do specjalistycznych zasobów. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) oferuje kompleksowe wsparcie w tym zakresie.

Nasza oferta obejmuje:

- Profesjonalna diagnostyka: Wykorzystanie zaawansowanych technik diagnostycznych do precyzyjnego określenia przyczyn awarii i oceny stanu technicznego komponentów.

- Doradztwo techniczne: Eksperci HP-Hydraulika służą radą w zakresie doboru materiałów, optymalizacji procesów chromowania oraz strategii konserwacji, aby zapobiegać przyszłym awariom.

- Dystrybucja prętów Cromax Ovako: Zapewniamy dostęp do wysokiej jakości prętów chromowanych, które charakteryzują się wyjątkową trwałością i niezawodnością, minimalizując ryzyko wczesnych awarii.

- Usługi chromowania twardego: Wykonujemy chromowanie twarde na najwyższym poziomie, zgodnie z restrykcyjnymi normami, zapewniając powłoki o optymalnych właściwościach mechanicznych i ochronnych.

- Regeneracja i naprawa elementów hydraulicznych: Przywracamy pełną sprawność uszkodzonym prętom i siłownikom, co jest opcją ekonomiczną i ekologiczną w porównaniu z zakupem nowych komponentów.

- Zapewnienie jakości i zgodności z normami: Wszystkie nasze procesy i produkty spełniają rygorystyczne normy jakościowe, co gwarantuje długotrwałą i niezawodną pracę.

Współpraca z HP-Hydraulika Siłowa to pewność, że Państwa pręty chromowane i elementy hydrauliczne będą działać niezawodnie nawet w najtrudniejszych warunkach, minimalizując ryzyko przestojów i optymalizując koszty eksploatacji.

Podsumowanie

Pręty chromowane stanowią serce wielu układów hydraulicznych, a ich bezawaryjna praca jest fundamentem efektywności przemysłowej. Niestety, dynamiczne i często agresywne środowiska pracy stawiają przed nimi wyzwania, które prowadzą do korozji, zużycia ściernego, pęknięć i innych uszkodzeń. Kluczem do sukcesu jest proaktywne podejście, łączące staranną diagnostykę, przemyślany dobór materiałów, regularną konserwację oraz, w razie potrzeby, profesjonalną regenerację.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. jest partnerem, który oferuje kompleksowe rozwiązania w zakresie chromowania przemysłowego i utrzymania elementów hydraulicznych. Od dostarczania prętów Cromax Ovako, przez zaawansowane usługi chromowania twardego, aż po ekspercką regenerację i wsparcie techniczne – naszym celem jest zapewnienie maksymalnej żywotności i niezawodności Państwa maszyn. Inwestycja w jakość i profesjonalne zarządzanie problemami eksploatacyjnymi to inwestycja w długoterminową efektywność i bezpieczeństwo działania każdego przedsiębiorstwa.