Standardy Jakości i Certyfikacja w Chromowaniu Twardym: Fundament Trwałości w Przemyśle

Standardy Jakości i Certyfikacja w Chromowaniu Twardym: Fundament Trwałości w Przemyśle

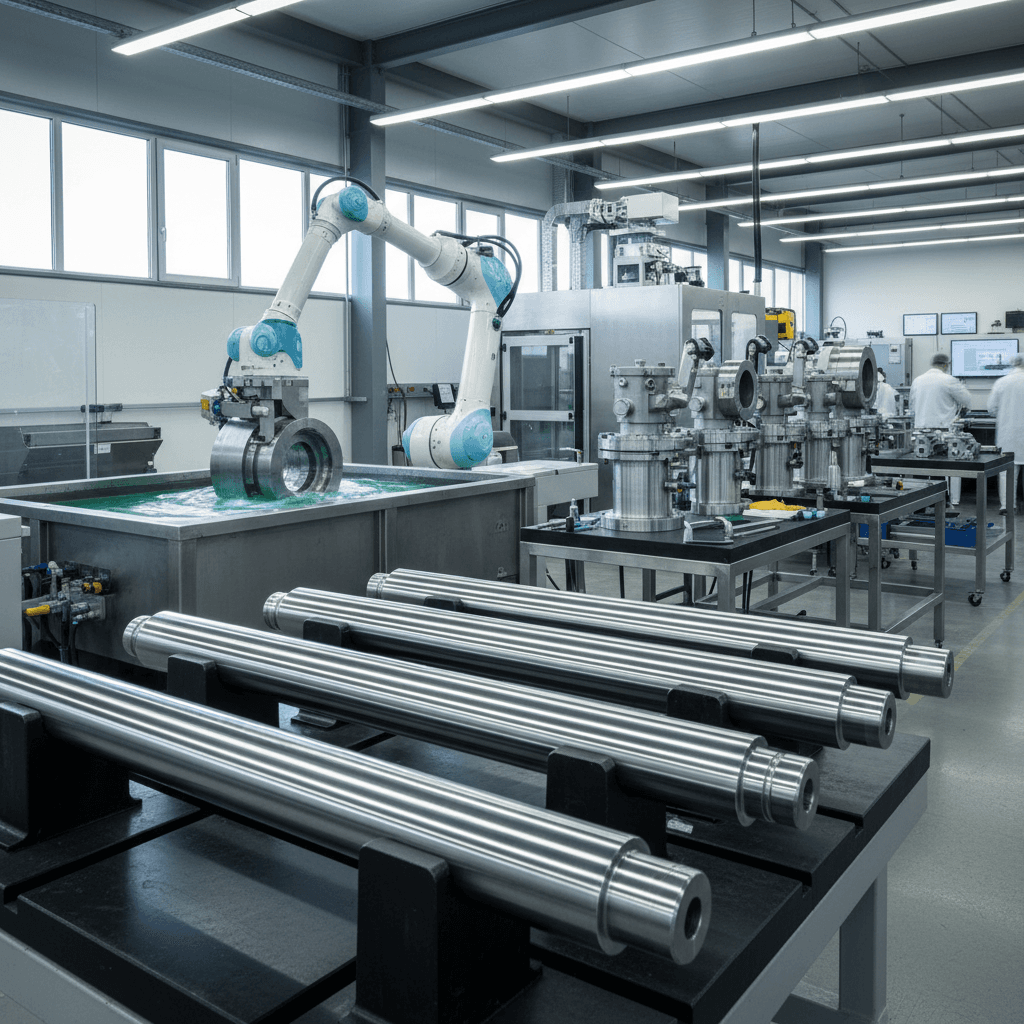

Współczesny przemysł, w tym górnictwo, budownictwo, rolnictwo czy sektor morski, opiera się na maszynach i urządzeniach, których niezawodność jest absolutnym priorytetem. Kluczową rolę w zapewnieniu długiej żywotności i wydajności tych systemów odgrywają siłowniki hydrauliczne, a w nich – pręty tłoczyskowe. Aby sprostać ekstremalnym warunkom eksploatacji, pręty te muszą charakteryzować się wyjątkową odpornością na zużycie, korozję i uszkodzenia mechaniczne. Odpowiedzią na te wyzwania jest chromowanie twarde (techniczne), proces, który nadaje powierzchni stali unikalne właściwości. Jednak sama technologia to nie wszystko. Równie istotne, a często niedoceniane, są normy jakościowe i procesy certyfikacji, które stanowią fundament niezawodności i powtarzalności efektów.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym i oficjalny przedstawiciel firmy Ovako – producenta renomowanych prętów Cromax – doskonale rozumie znaczenie tych zagadnień. W tym artykule przyjrzymy się, dlaczego przestrzeganie standardów i posiadanie odpowiednich certyfikatów jest nie tylko wymogiem prawnym, ale przede wszystkim gwarancją bezpieczeństwa, wydajności i ekonomiki w długoterminowej perspektywie.

Fundament Niezawodności: Dlaczego Normy Jakości Są Kluczowe w Chromowaniu Twardym?

Chromowanie twarde to złożony proces galwaniczny, którego celem jest wytworzenie na powierzchni metalu powłoki chromowej o specyficznych właściwościach. W przeciwieństwie do chromowania dekoracyjnego, chromowanie techniczne skupia się na parametrach użytkowych, takich jak twardość, odporność na ścieranie, niski współczynnik tarcia oraz wysoka odporność na korozję. Ze względu na krytyczną rolę, jaką odgrywają chromowane komponenty – zwłaszcza pręty tłoczyskowe siłowników hydraulicznych – wszelkie odstępstwa od założonych parametrów mogą prowadzić do katastrofalnych skutków, takich jak:

- Przedwczesne zużycie: Niska twardość lub nieodpowiednia grubość powłoki skraca żywotność elementu, prowadząc do częstych wymian i przestojów.

- Awaria komponentów: Zła przyczepność powłoki, nadmierna porowatość lub pęknięcia mogą skutkować oddzieleniem się chromu od podłoża, uszkodzeniem uszczelnień i całkowitą awarią siłownika.

- Problemy z korozją: Brak odpowiedniej odporności na korozję w agresywnym środowisku (np. morskim, chemicznym) prowadzi do degradacji materiału i utraty funkcjonalności.

- Wzrost kosztów eksploatacji: Częste naprawy, wymiana części i przestoje generują znaczne straty finansowe.

- Zagrożenia bezpieczeństwa: Awaria kluczowych komponentów maszyn może stanowić realne zagrożenie dla operatorów i otoczenia.

Normy jakościowe i certyfikaty są niczym drogowskazy, które pomagają producentom i użytkownikom nawigować w skomplikowanym świecie obróbki powierzchniowej. Określają one szczegółowe wymagania dotyczące materiałów bazowych, parametrów procesu chromowania, a także metod kontroli i testowania gotowych powłok. Ich przestrzeganie gwarantuje powtarzalność, porównywalność i przede wszystkim niezawodność produktów, co w branży przemysłowej jest wartością nadrzędną.

Kluczowe Normy i Specyfikacje Techniczne w Chromowaniu Twardym

Istnieje szereg międzynarodowych i krajowych norm, które regulują proces chromowania twardego oraz właściwości uzyskiwanych powłok. Poniżej przedstawiamy najważniejsze z nich, ze szczególnym uwzględnieniem tych, które są istotne dla przemysłowych zastosowań prętów tłoczyskowych:

ISO 22770:2009 – Przewodnik po Inżynieryjnych Powłokach Chromowych

Norma ISO 22770:2009 „Metallic and other inorganic coatings — Electrodeposited engineering chromium coatings on ferrous substrates for wear resistance” jest kluczowym dokumentem dla producentów i użytkowników powłok chromowych o zastosowaniach inżynieryjnych. Określa ona wymagania dotyczące galwanicznie osadzanych powłok chromowych na podłożach żelaznych, przeznaczonych przede wszystkim do zastosowań wymagających wysokiej odporności na zużycie. Norma ta porusza następujące aspekty:

- Grubość powłoki: Precyzuje minimalne wymagania dotyczące grubości powłoki chromowej, która jest kluczowa dla jej trwałości i odporności na zużycie. Zwykle powłoki te mają grubość od kilkudziesięciu do kilkuset mikrometrów, w zależności od zastosowania.

- Twardość: Określa minimalną twardość powłoki (zazwyczaj mierzoną w HV – twardość Vickersa), która musi być osiągnięta, aby zapewnić odporność na ścieranie. Typowe wartości to 700-1100 HV.

- Przyczepność: Wskazuje metody oceny przyczepności powłoki do podłoża, co jest fundamentalne dla zapobiegania jej łuszczeniu się i odpryskiwaniu. Testy obejmują m.in. zginanie, szlifowanie czy udar.

- Odporność na korozję: Chociaż chrom twardy nie jest głównym zabezpieczeniem antykorozyjnym, norma może odnosić się do wymagań dotyczących odporności na korozję, zwłaszcza w połączeniu z odpowiednim materiałem bazowym (np. stal nierdzewna lub odpowiednio zabezpieczona stal węglowa).

- Wygląd powierzchni: Określa wymagania dotyczące jakości powierzchni, takie jak brak widocznych defektów, odpowiednia chropowatość (Ra), która wpływa na właściwości cierne i szczelność współpracujących elementów.

ASTM B650/B650M-16 – Standard dla Powłok Chromowych na Podłożach Żelaznych

Norma ASTM B650/B650M-16 „Standard Specification for Electrodeposited Engineering Chromium Coatings of Ferrous Substrates” jest amerykańskim odpowiednikiem normy ISO 22770 i również koncentruje się na inżynieryjnych powłokach chromowych. Wiele jej wymagań pokrywa się z ISO, ale może zawierać specyficzne dla rynku amerykańskiego metody testowania i klasyfikacje. Określa klasy powłok w zależności od ich grubości i specyficznych zastosowań, zapewniając szczegółowe wytyczne dla producentów i nabywców.

Inne Branżowe Standardy i Certyfikaty

Poza ogólnymi normami dotyczącymi chromowania, istnieją także specyficzne wymagania branżowe:

- ISO 9001: Systemy zarządzania jakością. Certyfikat ISO 9001, choć nie odnosi się bezpośrednio do parametrów powłoki, jest podstawą dla każdego przedsiębiorstwa stawiającego na jakość. Świadczy o tym, że firma posiada ustrukturyzowany i efektywny system zarządzania procesami, co przekłada się na stabilną jakość produktów i usług.

- Normy dla materiałów bazowych: Sama jakość chromowania zależy od jakości pręta bazowego. HP-Hydraulika jako przedstawiciel Ovako/Cromax, dystrybuuje pręty Cromax, które spełniają rygorystyczne normy dotyczące składu chemicznego, właściwości mechanicznych, prostoliniowości i jakości powierzchni. Jest to kluczowy element całej strategii jakości.

- Specyfikacje klientów: W wielu przypadkach, zwłaszcza w sektorze górniczym, morskim czy energetycznym, klienci mają swoje własne, bardzo szczegółowe specyfikacje techniczne, które muszą być spełnione oprócz norm ogólnych. Wymagają one często dodatkowych testów i dokumentacji.

Proces Certyfikacji i Weryfikacji Jakości w Praktyce

Zapewnienie zgodności z normami to nie jednorazowe działanie, lecz ciągły proces, który obejmuje każdy etap – od wyboru surowców, przez sam proces chromowania, aż po kontrolę finalnego produktu. HP-Hydraulika w swojej działalności integruje te aspekty na wielu poziomach:

1. Certyfikacja Dostawców i Materiałów Bazowych

Podstawą niezawodnych prętów chromowanych jest materiał bazowy. Firma HP-Hydraulika współpracuje wyłącznie z renomowanymi producentami, takimi jak Ovako, których pręty Cromax są powszechnie uznawane za standard jakości. Pręty te posiadają własne certyfikaty materiałowe, potwierdzające ich skład chemiczny, właściwości mechaniczne i spełnienie rygorystycznych wymogów dotyczących prostoliniowości oraz jakości powierzchni. Wybór certyfikowanego dostawcy materiałów to pierwszy i kluczowy krok w łańcuchu zapewnienia jakości.

2. Wewnętrzne Procedury Kontroli Procesu Chromowania

Sam proces chromowania galwanicznego w HP-Hydraulika jest ściśle kontrolowany na każdym etapie. Obejmuje to:

- Przygotowanie powierzchni: Dokładne czyszczenie, odtłuszczanie, trawienie i aktywacja prętów zgodnie z procedurami zapobiegającymi defektom.

- Kontrola parametrów kąpieli: Regularne analizy chemiczne składu kąpieli chromującej (stężenie chromu, siarczanów, dodatków), pH, temperatury i gęstości prądu są kluczowe dla uzyskania powtarzalnych właściwości powłoki.

- Monitorowanie czasu chromowania: Precyzyjne sterowanie czasem, niezbędnym do osiągnięcia wymaganej grubości powłoki.

- Obróbka końcowa: Dokładne płukanie, pasywacja oraz ewentualne zabiegi takie jak szlifowanie czy polerowanie, aby uzyskać finalną chropowatość powierzchni.

3. Kontrola Jakości Gotowych Powłok

Po zakończeniu procesu chromowania, każdy pręt poddawany jest szczegółowej kontroli jakości, w której wykorzystuje się szereg metod badawczych. Do najważniejszych należą:

- Pomiary grubości powłoki: Za pomocą precyzyjnych mierników (np. magnetycznych lub prądów wirowych) w wielu punktach na powierzchni pręta, aby potwierdzić zgodność z normami.

- Pomiary twardości: Testy mikrotwardości (np. Vickersa) na przekrojach poprzecznych powłoki, potwierdzające odporność na zużycie.

- Ocena przyczepności: Zazwyczaj poprzez wizualną inspekcję po poddaniu próbki obciążeniom mechanicznym (np. zginanie, nacinanie) lub specjalistyczne testy laboratoryjne.

- Badania chropowatości powierzchni: Za pomocą profilometrów, co jest kluczowe dla współpracy z uszczelnieniami.

- Wizualna inspekcja: Sprawdzanie braku defektów takich jak pęknięcia, pory, odpryski czy nierówności.

- Testy odporności na korozję (opcjonalnie): W przypadku specjalnych wymagań, powłoki mogą być poddawane testom w komorze solnej.

4. Dokumentacja i Certyfikaty Zgodności

Każdy etap procesu i każda partia produktów jest dokładnie dokumentowana. Firma HP-Hydraulika dostarcza klientom pełną dokumentację techniczną, w tym:

- Certyfikaty materiałowe dla prętów bazowych (np. Ovako Cromax).

- Raporty z kontroli jakości potwierdzające parametry powłoki chromowej.

- Certyfikaty zgodności z określonymi normami technicznymi.

Tak szczegółowa dokumentacja jest nie tylko dowodem na przestrzeganie norm, ale także ważnym narzędziem do śledzenia historii produktu i rozwiązywania ewentualnych problemów eksploatacyjnych.

Rola HP-Hydraulika w Zapewnianiu Zgodności i Jakości

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. nie tylko świadczy usługi chromowania, ale także aktywnie wspiera swoich klientów w zapewnianiu najwyższej jakości komponentów. Nasze podejście opiera się na kilku filarach:

- Oficjalne przedstawicielstwo Ovako Cromax: Gwarantuje dostęp do certyfikowanych prętów tłoczyskowych o najwyższej jakości, co stanowi fundament dla trwałej powłoki chromowej.

- Własne, zaawansowane linie chromowania: Pozwalają na pełną kontrolę nad procesem galwanicznym i dostosowanie go do specyficznych wymagań klientów i obowiązujących norm.

- Zespół ekspertów: Nasza wiedza i doświadczenie w dziedzinie chromowania twardego i mechaniki maszyn pozwalają na fachowe doradztwo techniczne, od wyboru materiałów po optymalizację parametrów eksploatacyjnych.

- Usługi regeneracji: W przypadku zużycia elementów, nasza wiedza o standardach jakości jest kluczowa w przywracaniu ich do stanu fabrycznego lub nawet lepszego, zapewniając ich dalszą, niezawodną pracę.

- Szkolenia i wsparcie techniczne: Regularnie dzielimy się naszą wiedzą z klientami, pomagając im zrozumieć znaczenie norm i ich wpływ na długoterminową wydajność.

Korzyści z Inwestowania w Certyfikowaną Jakość Chromowania

Decyzja o wyborze dostawcy i materiałów zgodnych z rygorystycznymi normami jakościowymi to inwestycja, która przynosi wymierne korzyści:

- Zwiększona długowieczność i niezawodność komponentów: Produkty spełniające normy charakteryzują się znacznie dłuższą żywotnością, co przekłada się na niższe koszty eksploatacji i rzadsze przestoje.

- Minimalizacja ryzyka awarii: Precyzyjnie wykonane i skontrolowane powłoki chromowe są mniej podatne na uszkodzenia, co zwiększa bezpieczeństwo pracy maszyn.

- Optymalizacja kosztów całkowitych (TCO): Chociaż początkowy koszt certyfikowanych produktów może być nieco wyższy, ich niezawodność i trwałość generują znaczne oszczędności w dłuższej perspektywie, eliminując koszty napraw, przestojów i przedwczesnych wymian.

- Zgodność z przepisami i wymaganiami branżowymi: Wiele sektorów przemysłu wymaga spełnienia określonych norm dla swoich komponentów. Posiadanie certyfikowanych produktów ułatwia spełnienie tych wymogów.

- Wzrost reputacji i zaufania: Firma dbająca o jakość i certyfikację buduje silną pozycję na rynku, zyskując zaufanie klientów i partnerów biznesowych.

- Łatwość w planowaniu konserwacji: Znając przewidywaną żywotność komponentów, można precyzyjniej planować harmonogramy konserwacji i wymian.

Podsumowanie

W obliczu rosnących wymagań dotyczących wydajności i niezawodności maszyn przemysłowych, rola norm jakościowych i certyfikacji w procesie chromowania twardego staje się niepodważalna. To właśnie one są gwarancją, że pręty tłoczyskowe w siłownikach hydraulicznych sprostają najtrudniejszym wyzwaniom, zapewniając długotrwałą i bezawaryjną pracę. HP-Hydraulika Siłowa i Mechanika Maszyn s.c., dzięki swojemu zaangażowaniu w najwyższe standardy, partnerstwu z Ovako i Cromax oraz rozbudowanym procesom kontroli jakości, jest liderem w dostarczaniu rozwiązań, które łączą innowacyjną technologię z rygorystycznymi wymogami jakościowymi. Inwestując w certyfikowane chromowanie, inwestują Państwo w niezawodność, bezpieczeństwo i przyszłość swojego biznesu.