Wyzwania Eksploatacyjne Tłoczysk: Rozwiązania z Chromowaniem Twardym

Wprowadzenie

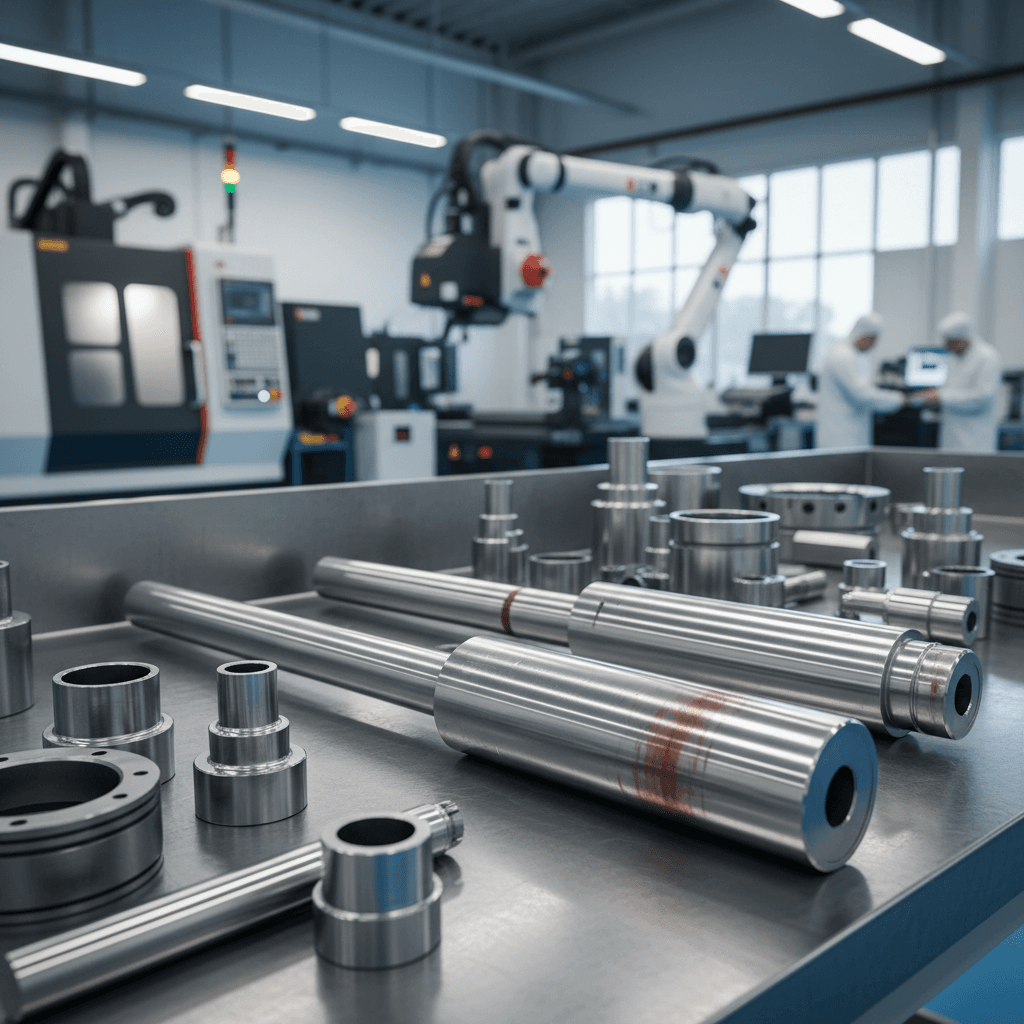

Współczesny przemysł, niezależnie od branży – od górnictwa, przez budownictwo, rolnictwo, aż po sektor morski – opiera się na niezawodności maszyn i urządzeń. Kluczową rolę w wielu systemach odgrywają siłowniki hydrauliczne, których sercem są tłoczyska. Ich wytrzymałość i odporność na trudne warunki eksploatacji bezpośrednio przekładają się na wydajność, bezpieczeństwo pracy oraz całkowite koszty utrzymania. Uszkodzenia tłoczysk, wynikające z intensywnego użytkowania, obciążeń dynamicznych, oddziaływania agresywnych środowisk czy błędów konserwacyjnych, mogą prowadzić do kosztownych przestojów, awarii i konieczności wymiany drogich komponentów. Właśnie w tym kontekście chromowanie twarde (techniczne) staje się nieodzowną technologią, oferującą skuteczne rozwiązania dla najczęstszych problemów eksploatacyjnych.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w dziedzinie chromowania przemysłowego i dystrybutor wysokiej jakości prętów chromowanych Cromax firmy Ovako, rozumie te wyzwania. Nasze doświadczenie w produkcji, regeneracji i naprawie elementów hydraulicznych pozwala nam dostarczać rozwiązania, które nie tylko przywracają funkcjonalność, ale przede wszystkim znacząco wydłużają żywotność komponentów, minimalizując ryzyko przyszłych awarii. Celem tego artykułu jest analiza typowych problemów eksploatacyjnych tłoczysk i pokazanie, w jaki sposób technologia chromowania twardego stanowi klucz do ich efektywnego rozwiązywania.

Najczęstsze Problemy Eksploatacyjne Tłoczysk i Komponentów Hydraulicznych

Tłoczyska siłowników hydraulicznych pracują w niezwykle wymagających warunkach. Są one narażone na szereg czynników, które z czasem prowadzą do degradacji materiału i utraty właściwości użytkowych. Zrozumienie mechanizmów powstawania tych uszkodzeń jest kluczowe dla ich skutecznego zapobiegania i naprawy.

1. Zużycie Abrazyjne

Zużycie abrazyjne jest jednym z najpowszechniejszych problemów, szczególnie w aplikacjach, gdzie siłowniki pracują w środowiskach zapylonych, zanieczyszczonych piaskiem, pyłem lub innymi drobnymi cząstkami stałymi. Te cząstki, dostając się między tłoczysko a uszczelnienia, działają jak ścierniwo, stopniowo usuwając materiał z powierzchni tłoczyska. Skutki to:

- Ubytki materiału: Prowadzące do zmniejszenia średnicy tłoczyska.

- Wzrost luzów: Zwiększające ryzyko przecieków i utraty ciśnienia.

- Uszkodzenie uszczelnień: Przyspieszone zużycie lub rozerwanie uszczelnień, co prowadzi do konieczności ich częstej wymiany.

- Zwiększone tarcie: Obniżające efektywność siłownika i generujące dodatkowe ciepło.

2. Korozja

Korozja to proces elektrochemiczny, który degraduje materiał w wyniku reakcji z otoczeniem. Tłoczyska są często wystawione na działanie wilgoci, wody (słodkiej, morskiej), chemikaliów, kwasów czy środowisk zasadowych. W zależności od charakteru środowiska, może występować kilka typów korozji:

- Korozja wżerowa: Powstaje w wyniku lokalnego zniszczenia warstwy pasywnej, prowadząc do tworzenia się głębokich ubytków (wżerów) na powierzchni materiału.

- Korozja szczelinowa: Rozwija się w wąskich szczelinach, np. pod uszczelnieniami, gdzie ograniczona cyrkulacja płynu tworzy środowisko o zmienionym składzie chemicznym.

- Korozja erozyjna: Wynika z połączonego działania korozji chemicznej i mechanicznego ścierania, np. przez szybko płynące ciecze z zawieszonymi cząstkami.

- Korozja galwaniczna: Występuje, gdy dwa różne metale (lub obszary o różnym potencjale) są w kontakcie w obecności elektrolitu.

Korozja osłabia strukturę powierzchniową tłoczyska, zwiększa chropowatość, co z kolei sprzyja uszkodzeniom uszczelnień i prowadzi do wycieków.

3. Uszkodzenia Mechaniczne

Codzienna praca maszyn wiąże się z ryzykiem uszkodzeń mechanicznych. Uderzenia, otarcia o inne elementy konstrukcyjne, upuszczenie narzędzi czy nieprawidłowe obchodzenie się z maszyną mogą skutkować powstaniem:

- Wgniotów i zarysowań: Nawet niewielkie uszkodzenia mogą drastycznie obniżyć szczelność systemu, powodując wycieki płynu hydraulicznego i przyspieszone zużycie uszczelnień.

- Pęknięć: W ekstremalnych przypadkach, zwłaszcza w wyniku silnych uderzeń lub zmęczenia materiału, mogą pojawić się pęknięcia, prowadzące do całkowitej awarii komponentu.

- Uszkodzenia gwintów i mocowań: Błędy montażowe lub eksploatacyjne mogą doprowadzić do uszkodzenia połączeń, destabilizując pracę siłownika.

4. Zmęczenie Materiału

Tłoczyska są poddawane cyklicznym obciążeniom rozciągającym i ściskającym. Z czasem, nawet poniżej granicy plastyczności materiału, może dochodzić do zmęczenia materiałowego. Skutkuje to mikrospękaniami, które stopniowo rozwijają się, aż do katastrofalnego pęknięcia komponentu. Chociaż chromowanie twarde nie rozwiązuje problemu zmęczenia całego materiału bazowego, jego właściwości powierzchniowe mogą wpływać na rozkład naprężeń i odporność na inicjację pęknięć powierzchniowych.

5. Problemy Związane z Niewłaściwym Montażem lub Konserwacją

Chociaż nie są to bezpośrednie problemy materiałowe, błędy w montażu, niewłaściwa jakość płynu hydraulicznego, zaniedbania w konserwacji czy brak regularnych przeglądów mają bezpośredni wpływ na żywotność tłoczysk i mogą przyspieszać powstawanie wyżej wymienionych uszkodzeń. Przykładami mogą być:

- Zanieczyszczony olej hydrauliczny: Cząstki stałe w oleju działają abrazyjnie na tłoczysko i uszczelnienia.

- Niewłaściwe uszczelnienia: Dobór uszczelnień nieodpowiednich do warunków pracy lub ich niewłaściwy montaż prowadzi do wycieków i uszkodzeń powierzchni.

- Błędy w ustawieniu siłownika: Mogą generować boczne obciążenia i nierównomierne zużycie tłoczyska.

Rozumiejąc złożoność tych problemów, HP-Hydraulika oferuje kompleksowe podejście, od wyboru odpowiednich materiałów bazowych po zaawansowane procesy chromowania i regeneracji, aby zapewnić najwyższą trwałość i niezawodność.

Mechanizmy Działania Chromu Twardego w Zapobieganiu Awariom

Chromowanie twarde to proces galwaniczny, który polega na osadzaniu warstwy czystego chromu metalicznego na powierzchni elementu. Powstała powłoka, charakteryzująca się unikalnymi właściwościami, stanowi skuteczną barierę ochronną, znacząco wydłużając żywotność i niezawodność tłoczysk oraz innych komponentów narażonych na ekstremalne warunki pracy.

1. Wyjątkowa Twardość i Odporność na Ścieranie

Jedną z kluczowych cech chromu twardego jest jego ekstremalna twardość, osiągająca wartości w zakresie od 800 do 1200 HV (twardość Vickersa), co jest znacznie więcej niż w przypadku większości stali konstrukcyjnych. Ta właściwość sprawia, że powłoka chromowa jest niezwykle odporna na:

- Zużycie abrazyjne: Warstwa chromu działa jako twarda osłona, chroniąc miększy materiał bazowy przed erozją spowodowaną przez cząstki stałe w środowisku pracy (pył, piasek) lub w płynie hydraulicznym.

- Zużycie adhezyjne: Twarda powierzchnia o niskiej energii powierzchniowej zmniejsza tendencję do przywierania materiałów, co jest istotne w przypadku współpracy z uszczelnieniami.

Dzięki temu tłoczyska chromowane zachowują swoją geometrię i gładkość powierzchni przez znacznie dłuższy czas, redukując ryzyko przecieków i uszkodzeń uszczelnień.

2. Odporność na Korozję

Chrom jest metalem pasywnym, co oznacza, że na jego powierzchni samorzutnie tworzy się cienka, niewidoczna warstwa tlenku chromu (Cr2O3). Warstwa ta jest niezwykle stabilna chemicznie i stanowi skuteczną barierę, chroniącą materiał bazowy przed agresywnym środowiskiem.

- Ochrona przed czynnikami chemicznymi: Powłoka chromowa jest odporna na działanie wielu kwasów, zasad i soli, co czyni ją idealnym rozwiązaniem dla komponentów pracujących w środowiskach przemysłu chemicznego, morskiego czy rolniczego, gdzie kontakt z agresywnymi substancjami jest nieunikniony.

- Bariera dla wilgoci i tlenu: Gęsta struktura powłoki skutecznie izoluje stal od wilgoci i tlenu, zapobiegając inicjacji korozji wżerowej i równomiernej.

Oczywiście, stopień odporności korozyjnej zależy od grubości i jakości powłoki, a także od specyfiki środowiska. W HP-Hydraulika Siłowa i Mechanika Maszyn s.c. dbamy o precyzyjne dopasowanie parametrów chromowania do wymagań aplikacyjnych.

3. Niski Współczynnik Tarcia

Chrom twardy charakteryzuje się niskim współczynnikiem tarcia, zwłaszcza w połączeniu z olejami i smarami. Ta właściwość jest niezwykle korzystna dla tłoczysk, ponieważ:

- Zmniejsza opory ruchu: Minimalizuje straty energii w siłowniku, co przekłada się na wyższą efektywność energetyczną maszyny.

- Redukuje nagrzewanie: Mniejsze tarcie oznacza mniejsze generowanie ciepła, co sprzyja stabilniejszej pracy systemu i wydłuża żywotność płynu hydraulicznego oraz uszczelnień.

- Wydłuża żywotność uszczelnień: Gładka i śliska powierzchnia chromowa zmniejsza zużycie mechaniczne uszczelnień, co rzadziej wymaga ich wymiany i zapobiega wyciekom.

4. Zdolność do Regeneracji Powierzchni

Jedną z kluczowych zalet chromowania twardego jest możliwość regeneracji uszkodzonych elementów. W przypadku zużycia lub punktowego uszkodzenia powierzchni tłoczyska, zamiast kosztownej wymiany całego elementu, możliwe jest:

- Usunięcie starej powłoki: Poprzez proces dechromowania.

- Przygotowanie powierzchni: Dokładne oczyszczenie i ewentualne obróbki mechaniczne.

- Ponowne chromowanie: Nałożenie nowej, świeżej warstwy chromu, przywracając elementowi jego pierwotne właściwości, a często nawet je poprawiając.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. specjalizuje się w tego typu usługach, oferując klientom ekonomiczną i ekologiczną alternatywę dla zakupu nowych części.

Rola Chromowania Twardego w Rozwiązywaniu Problemów Eksploatacyjnych

Zastosowanie chromowania twardego nie jest jedynie opcją, lecz często kluczowym elementem strategii zarządzania niezawodnością maszyn. Jego właściwości pozwalają na skuteczne adresowanie i eliminowanie problemów, które mogłyby prowadzić do kosztownych przestojów i awarii.

1. Wydłużanie Żywotności Komponentów

Podstawową zaletą chromowania twardego jest znaczące wydłużenie okresu eksploatacji tłoczysk i innych ruchomych części. Dzięki odporności na ścieranie, korozję i niskiemu współczynnikowi tarcia, komponenty chromowane mogą pracować bezawaryjnie przez znacznie dłuższy czas niż ich niepowlekane odpowiedniki. Oznacza to:

- Mniejsza częstotliwość wymian: Redukcja kosztów zakupu nowych części.

- Stabilniejsza praca maszyn: Mniejsze ryzyko nieprzewidzianych awarii.

- Zwiększona produktywność: Dłuższe okresy międzyprzeglądowe i brak przestojów awaryjnych.

2. Redukcja Przestojów i Kosztów Napraw

Awaria kluczowego komponentu, takiego jak tłoczysko, często oznacza zatrzymanie całej linii produkcyjnej lub maszyny. Koszty związane z przestojem (utracona produkcja, kary umowne) mogą znacznie przewyższać koszt samej naprawy. Chromowanie twarde, poprzez zwiększenie niezawodności, bezpośrednio wpływa na:

- Minimalizację nieplanowanych przestojów: Dzięki wydłużonej żywotności komponentów.

- Niższe koszty serwisu: Rzadsza potrzeba interwencji serwisowych i wymiany części.

- Optymalizacja kosztów operacyjnych: Długoterminowe oszczędności dzięki mniejszej liczbie napraw i konserwacji.

3. Możliwości Regeneracji Uszkodzonych Elementów

Jedną z najbardziej ekonomicznych i ekologicznych zalet chromowania twardego jest możliwość regeneracji zużytych lub uszkodzonych tłoczysk. Zamiast utylizować drogą część i kupować nową, HP-Hydraulika Siłowa i Mechanika Maszyn s.c. oferuje kompleksowe usługi regeneracji, obejmujące:

- Demontaż i inspekcję: Dokładna ocena stanu technicznego i identyfikacja uszkodzeń.

- Dechromowanie: Usunięcie starej, zużytej powłoki chromowej.

- Obróbka mechaniczna: Naprawa materiału bazowego, np. wypełnienie ubytków, szlifowanie, polerowanie, aby przywrócić pierwotne wymiary i gładkość powierzchni.

- Ponowne chromowanie twarde: Nanoszenie nowej, świeżej warstwy chromu o optymalnych parametrach.

- Finalna obróbka i kontrola jakości: Szlifowanie, polerowanie i dokładna weryfikacja zgodności z normami.

Regenerowane elementy często przewyższają trwałością części fabrycznie nowe, dzięki zastosowaniu najnowszych technologii i precyzyjnemu dopasowaniu powłoki do specyficznych warunków pracy. Jest to rozwiązanie korzystne zarówno z ekonomicznego, jak i środowiskowego punktu widzenia.

4. Zwiększenie Wydajności i Bezpieczeństwa Pracy

Niezawodne tłoczyska to gwarancja stabilnej i przewidywalnej pracy maszyn. Mniejsze tarcie i lepsze uszczelnienie przekładają się na bardziej efektywne przekazywanie mocy, co z kolei zwiększa wydajność operacyjną. Ponadto, wyeliminowanie ryzyka nagłych awarii hydraulicznych, które mogą być spowodowane np. pęknięciem tłoczyska, znacząco podnosi bezpieczeństwo operatorów i otoczenia pracy.

Podsumowując, chromowanie twarde to inwestycja, która zwraca się poprzez długoterminowe oszczędności, zwiększoną niezawodność i optymalizację procesów produkcyjnych. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. dostarcza nie tylko wysokiej jakości pręty chromowane, ale również specjalistyczną wiedzę i usługi, które pozwalają klientom maksymalnie wykorzystać potencjał tej technologii.

Praktyczne Aspekty Wyboru i Zastosowania Prętów Chromowanych

Sukces w eliminowaniu problemów eksploatacyjnych za pomocą chromowania twardego zależy nie tylko od samego procesu osadzania powłoki, ale także od wyboru odpowiednich materiałów bazowych oraz precyzyjnego dopasowania parametrów technologicznych. HP-Hydraulika Siłowa i Mechanika Maszyn s.c. kładzie nacisk na te aspekty, aby zapewnić najwyższą jakość i trwałość oferowanych rozwiązań.

1. Znaczenie Jakości Prętów Bazowych (Ovako Cromax)

Jakość materiału bazowego ma fundamentalne znaczenie dla trwałości gotowego tłoczyska. HP-Hydraulika jest oficjalnym przedstawicielem firmy Ovako – wiodącego producenta prętów Cromax, które są uznawane za standard w przemyśle hydraulicznych. Pręty Cromax charakteryzują się:

- Jednolitą strukturą materiału: Zapewnia to przewidywalne właściwości mechaniczne i ułatwia obróbkę.

- Niskim poziomem wtrąceń niemetalicznych: Minimalizuje ryzyko defektów powierzchniowych po chromowaniu, które mogłyby stać się punktami inicjacji korozji lub pęknięć.

- Optymalnym składem chemicznym: Zapewnia odpowiednią wytrzymałość, twardość i spawalność.

- Ścisłą kontrolą wymiarową i jakościową: Gwarantuje powtarzalność i łatwość montażu.

Użycie wysokiej jakości prętów bazowych jest pierwszym krokiem do stworzenia niezawodnego i trwałego tłoczyska, zdolnego do pracy w najbardziej wymagających warunkach.

2. Dobór Grubości Powłoki Chromowej

Grubość powłoki chromowej jest kluczowym parametrem, który należy precyzyjnie dopasować do specyfiki aplikacji i oczekiwanej trwałości. Zbyt cienka powłoka może nie zapewnić wystarczającej ochrony, natomiast zbyt gruba może generować niepotrzebne koszty lub zwiększać ryzyko wewnętrznych naprężeń. Typowe grubości powłok to:

- Standardowe aplikacje: 20-30 µm (mikrometrów) dla ogólnej ochrony przed zużyciem i korozją.

- Środowiska agresywne lub wysokie obciążenia: 40-70 µm, a w niektórych przypadkach nawet więcej, w celu zwiększenia odporności na korozję wżerową i ścieranie.

- Regeneracja: Powłoki mogą być grubsze, aby skorygować ubytki materiału bazowego, często w zakresie 50-150 µm lub więcej, zależnie od stopnia uszkodzenia.

W HP-Hydraulika, dobór grubości powłoki jest zawsze konsultowany z klientem i oparty na analizie warunków eksploatacji, takich jak:

- Rodzaj medium roboczego (olej, woda, chemikalia).

- Temperatura pracy.

- Ciśnienie robocze.

- Obciążenia mechaniczne (udary, wibracje).

- Stopień zanieczyszczenia środowiska.

3. Wsparcie Techniczne i Ekspertyzy

Skomplikowany świat hydrauliki siłowej wymaga nie tylko dostępu do wysokiej jakości produktów, ale także do specjalistycznej wiedzy. HP-Hydraulika Siłowa i Mechanika Maszyn s.c. oferuje klientom kompleksowe wsparcie techniczne, które obejmuje:

- Doradztwo w zakresie doboru materiałów i technologii: Pomoc w wyborze optymalnego rozwiązania dla konkretnej aplikacji.

- Analizę uszkodzeń: Identyfikacja przyczyn awarii i rekomendacje dotyczące zapobiegania im w przyszłości.

- Optymalizację procesów: Wsparcie w dostosowaniu parametrów chromowania do specyficznych potrzeb i wymagań.

- Szkolenia: Przekazywanie wiedzy na temat prawidłowej eksploatacji i konserwacji elementów chromowanych.

- Ekspertyzy techniczne: Oceny stanu technicznego i wydawanie opinii dotyczących trwałości i niezawodności komponentów.

Takie wsparcie pozwala klientom podejmować świadome decyzje, które przekładają się na dłuższą żywotność maszyn i niższe koszty eksploatacji.

Podsumowanie

Niezawodność tłoczysk i innych elementów hydraulicznych jest fundamentem efektywnej i bezpiecznej pracy maszyn w wielu gałęziach przemysłu. Typowe problemy eksploatacyjne, takie jak zużycie abrazyjne, korozja, uszkodzenia mechaniczne czy zmęczenie materiału, stanowią poważne wyzwania, prowadzące do kosztownych przestojów i konieczności częstych napraw.

Chromowanie twarde, dzięki swoim wyjątkowym właściwościom – wysokiej twardości, odporności na ścieranie i korozję oraz niskiemu współczynnikowi tarcia – stanowi jedno z najskuteczniejszych rozwiązań tych problemów. Nie tylko znacząco wydłuża ono żywotność komponentów i redukuje koszty eksploatacji, ale również umożliwia ekonomiczną regenerację zużytych elementów, oferując alternatywę dla kosztownej wymiany na nowe.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., łącząc doświadczenie w przemysłowym chromowaniu prętów z dystrybucją najwyższej jakości prętów Ovako Cromax i kompleksowym wsparciem technicznym, jest zaufanym partnerem w zapewnianiu niezawodności systemów hydraulicznych. Dzięki naszym usługom i produktom, przedsiębiorstwa mogą skutecznie minimalizować ryzyko awarii, optymalizować koszty i zwiększać wydajność swoich operacji. Inwestycja w chromowanie twarde to inwestycja w długoterminową stabilność i rentowność.