Zrównoważone Chromowanie: BHP i Ochrona Środowiska w Galvanotechnice

Wprowadzenie: Niezawodność i Odpowiedzialność w Sercu Przemysłu

Przemysłowe chromowanie galwaniczne, a w szczególności chromowanie twarde, jest kluczową technologią dla wielu sektorów, od górnictwa i budownictwa, przez rolnictwo, aż po przemysł morski. Powłoki chromowe zapewniają niezrównaną twardość, odporność na zużycie, korozję oraz niski współczynnik tarcia, co znacząco wydłuża żywotność komponentów, takich jak pręty tłoczyskowe siłowników hydraulicznych. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl), jako wiodący specjalista w chromowaniu przemysłowym i oficjalny przedstawiciel firmy Ovako (producenta prętów Cromax), doskonale rozumie te wymagania techniczne. Jednak w obliczu rosnących globalnych wyzwań środowiskowych i coraz ostrzejszych regulacji, technologia ta musi iść w parze z najwyższymi standardami bezpieczeństwa i ochrony środowiska.

W niniejszym artykule przyjrzymy się złożonym aspektom Bezpieczeństwa i Higieny Pracy (BHP) oraz Ochrony Środowiska w procesach chromowania galwanicznego. Omówimy wyzwania, metody minimalizacji ryzyka oraz nowoczesne rozwiązania, które pozwalają na prowadzenie tej kluczowej działalności w sposób zrównoważony i odpowiedzialny, zapewniając zarówno jakość produktu, jak i ochronę zdrowia pracowników oraz planety.

Wyzwania Związane z Procesami Chromowania Galwanicznego

Proces chromowania twardego, choć niezwykle efektywny, wykorzystuje szereg substancji chemicznych, które wymagają szczególnej ostrożności. Główne wyzwania koncentrują się wokół następujących obszarów:

1. Substancje Chemiczne i Ich Toksyczność

Centralnym elementem kąpieli chromującej jest kwas chromowy (CrO₃), który w roztworze tworzy jony chromu sześciowartościowego Cr(VI). Chrom sześciowartościowy jest substancją toksyczną, kancerogenną, mutagenną i reprotoksyczną. W Unii Europejskiej jest klasyfikowany jako substancja wzbudzająca szczególnie duże obawy (SVHC) w ramach rozporządzenia REACH, co wiąże się z rygorystycznymi wymogami autoryzacji i monitorowania jego stosowania. Mimo tych właściwości, jego unikalne cechy techniczne (np. twardość 900-1100 HV, doskonała odporność na zużycie i korozję) sprawiają, że pozostaje on niezastąpiony w wielu zastosowaniach chromowania twardego.

Ponadto, w procesach przygotowania powierzchni (odtłuszczanie, trawienie) oraz oczyszczania ścieków wykorzystuje się inne agresywne substancje, takie jak mocne kwasy (solny, siarkowy) i zasady (wodorotlenek sodu), które również stwarzają ryzyko chemiczne.

2. Wpływ na Środowisko

Nieodpowiednio zarządzane procesy galwaniczne mogą prowadzić do negatywnego wpływu na środowisko poprzez:

- Ścieki przemysłowe: Zawierające metale ciężkie (przede wszystkim chrom), kwasy, zasady oraz inne zanieczyszczenia chemiczne. Bez właściwego oczyszczania mogą skazić wody powierzchniowe i gruntowe.

- Emisje do atmosfery: Podczas procesu chromowania powstają aerozole kwasu chromowego, które są uwalniane do powietrza. Ich wdychanie jest szkodliwe, a emisja do atmosfery przyczynia się do zanieczyszczenia powietrza.

- Odpady stałe: Osady pościekowe z oczyszczalni ścieków, zużyte filtry, resztki kąpieli galwanicznych to odpady niebezpieczne, wymagające specjalistycznej utylizacji.

3. Ryzyko dla Pracowników

Bezpośredni kontakt z substancjami chemicznymi oraz narażenie na opary i aerozole stanowią poważne zagrożenie dla zdrowia pracowników. Potencjalne skutki obejmują:

- Oparzenia chemiczne skóry i oczu.

- Uszkodzenia dróg oddechowych, podrażnienia śluzówek.

- Długotrwałe narażenie na Cr(VI) zwiększa ryzyko chorób nowotworowych, zwłaszcza raka płuc.

- Podrażnienia skóry, alergie, owrzodzenia.

Kluczowe Aspekty Bezpieczeństwa i Higieny Pracy (BHP)

Minimalizacja ryzyka dla pracowników w chromowniach galwanicznych wymaga kompleksowego podejścia, łączącego ochronę indywidualną i zbiorową, szczegółowe procedury oraz regularne szkolenia.

1. Ochrona Indywidualna i Zbiorowa

- Środki Ochrony Indywidualnej (ŚOI): Pracownicy muszą być wyposażeni w odpowiednie ŚOI, w tym:

- Odporną na chemikalia odzież ochronną.

- Rękawice ochronne (np. z nitrylu, PVC).

- Obuwie ochronne.

- Okulary ochronne lub osłony twarzy.

- Maski z filtrami chroniącymi przed aerozolami kwasu chromowego lub aparaty oddechowe w przypadku zwiększonego ryzyka.

- Systemy Wentylacji i Odciągów Lokalnych: Niezbędne jest stosowanie wysokowydajnych systemów wentylacji wyciągowej bezpośrednio nad wannami galwanicznymi, wyposażonych w filtry (np. skruberowe lub maty eliminujące aerozole), które skutecznie usuwają opary i aerozole kwasu chromowego z miejsca pracy i minimalizują ich emisję do atmosfery. Regularne monitorowanie jakości powietrza jest kluczowe.

- Systemy Awaryjne: W każdym zakładzie galwanicznym muszą znajdować się łatwo dostępne prysznice bezpieczeństwa oraz płuczki do oczu, pozwalające na natychmiastowe usunięcie substancji chemicznej w razie wypadku.

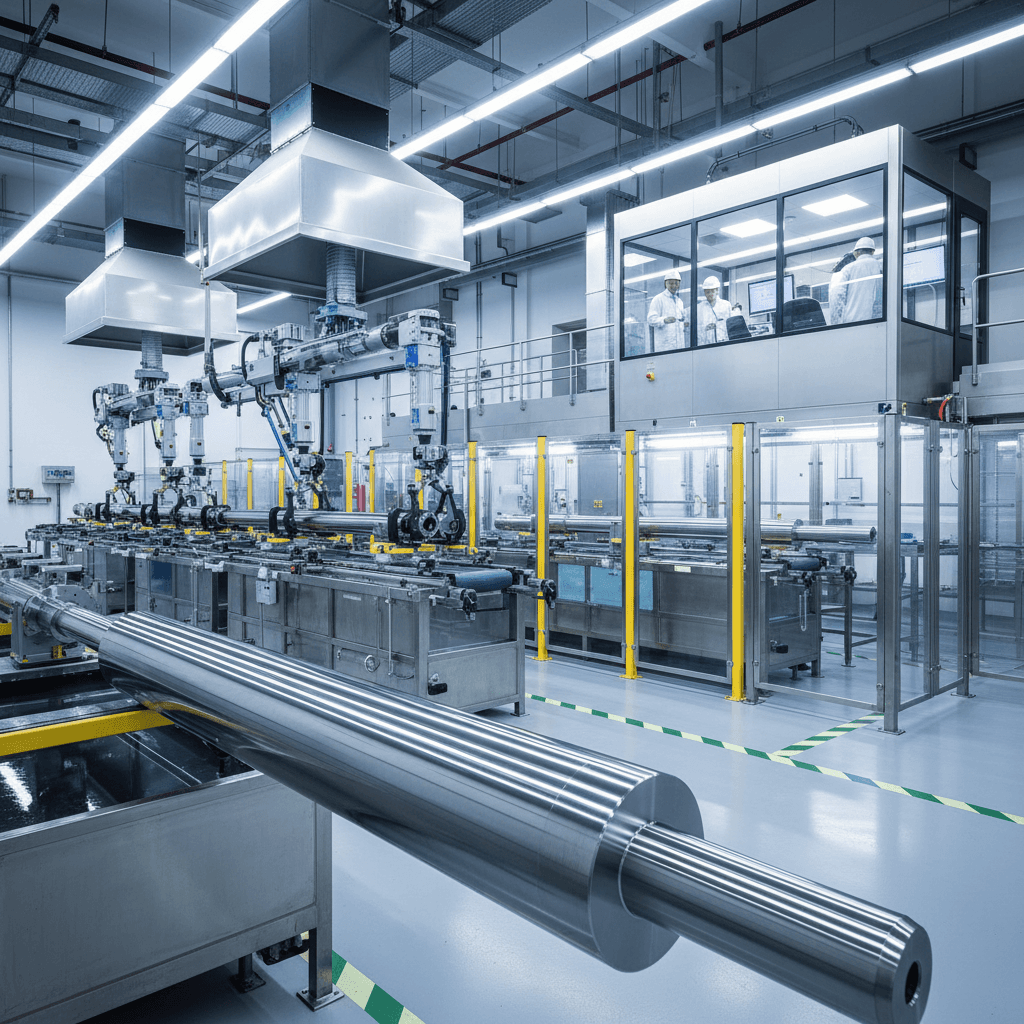

- Automatyzacja Procesów: Tam, gdzie to możliwe, wprowadzenie automatycznych systemów transportu elementów i sterowania procesem znacząco ogranicza bezpośrednią ekspozycję pracowników na chemikalia.

2. Procedury i Szkolenia

- Standardowe Procedury Operacyjne (SOP): Każdy etap pracy, od przygotowania kąpieli, przez obsługę urządzeń, po oczyszczanie i utylizację, musi być objęty szczegółowymi SOP, które jasno określają bezpieczne metody pracy.

- Karty Charakterystyki Substancji Chemicznych (SDS/MSDS): Wszystkie używane substancje chemiczne muszą posiadać aktualne karty charakterystyki, dostępne dla pracowników. Zawierają one informacje o właściwościach, zagrożeniach, zasadach bezpiecznego postępowania oraz pierwszej pomocy.

- Szkolenia BHP: Regularne i kompleksowe szkolenia pracowników z zakresu:

- Postępowania z niebezpiecznymi substancjami chemicznymi.

- Prawidłowego używania ŚOI.

- Procedur awaryjnych i pierwszej pomocy.

- Rozpoznawania objawów narażenia na substancje chemiczne.

- Nadzór Medyczny: Pracownicy narażeni na działanie Cr(VI) oraz innych substancji chemicznych powinni podlegać regularnym badaniom lekarskim w celu wczesnego wykrywania ewentualnych negatywnych skutków zdrowotnych.

3. Zarządzanie Ryzykiem

Systematyczna ocena ryzyka zawodowego jest podstawą bezpiecznej pracy. Polega ona na identyfikacji zagrożeń, ocenie ich prawdopodobieństwa i skutków, a następnie wdrożeniu środków kontrolnych w celu minimalizacji ryzyka. Audyty bezpieczeństwa i ciągłe doskonalenie procedur są kluczowe.

Ochrona Środowiska w Chromowaniu Przemysłowym

Odpowiedzialne zarządzanie środowiskowe w chromowni to nie tylko zgodność z przepisami, ale także inwestycja w przyszłość i wizerunek firmy. Kluczowe obszary to zarządzanie ściekami, kontrola emisji do atmosfery oraz gospodarka odpadami.

1. Zarządzanie Ściekami

Największe wyzwanie środowiskowe w chromowaniu to neutralizacja i oczyszczanie ścieków zawierających Cr(VI). Proces ten zazwyczaj składa się z kilku etapów:

- Etap I: Redukcja Chromu Sześciowartościowego (Cr(VI) do Cr(III)): Chrom sześciowartościowy jest toksyczny i rozpuszczalny, dlatego musi zostać zredukowany do znacznie mniej szkodliwego i nierozpuszczalnego chromu trójwartościowego Cr(III). Najczęściej stosowanymi reduktorami są:

- Pirosiarczyn sodu (Na₂S₂O₅): Reakcja zachodzi w środowisku kwaśnym (pH 2,0-3,0) i jest monitorowana do momentu całkowitego zaniku Cr(VI).

- Siarczan żelaza(II) (FeSO₄): Również wymaga kwaśnego środowiska. W wyniku reakcji powstają osady wodorotlenku żelaza(III) i chromu(III).

- Etap II: Strącanie Metali Ciężkich: Po redukcji Cr(VI) do Cr(III), pH ścieków jest podnoszone (zazwyczaj do zakresu 8,0-9,0) za pomocą zasadowych reagentów, takich jak wodorotlenek sodu (NaOH) lub mleko wapienne (Ca(OH)₂). W tych warunkach Cr(III) oraz inne metale ciężkie (np. żelazo, nikiel) wytrącają się w postaci nierozpuszczalnych wodorotlenków (np. Cr(OH)₃, Fe(OH)₃).

- Etap III: Separacja Fazy Stałej od Ciekłej: Wytrącone osady muszą zostać oddzielone od fazy ciekłej. Stosuje się do tego celu:

- Koagulację i flokulację: Dodatek koagulantów i flokulantów wspomaga łączenie drobnych cząstek osadu w większe agregaty.

- Sedymentację: Pozwala na grawitacyjne opadanie osadów w osadnikach.

- Filtrację: Najczęściej za pomocą pras filtracyjnych, które oddzielają skondensowany osad od oczyszczonej wody.

- Etap IV: Dalsze Oczyszczanie (opcjonalne/zaawansowane): W zależności od wymagań dotyczących jakości zrzutu lub możliwości odzysku, stosuje się dodatkowe technologie, takie jak:

- Adsorpcja na węglu aktywnym: Do usuwania resztkowych zanieczyszczeń organicznych.

- Wymiana jonowa: Do usuwania rozpuszczonych jonów metali, a także do odzysku wody lub chromu.

- Technologie membranowe: (ultrafiltracja, odwrócona osmoza) do produkcji wysokiej jakości wody technologicznej, którą można ponownie wykorzystać w procesie (systemy zamkniętego obiegu).

2. Kontrola Emisji do Atmosfery

Poza wentylacją w miejscu pracy, kluczowe jest kontrolowanie emisji na kominie. Stosuje się zaawansowane systemy oczyszczania gazów odlotowych, takie jak:

- Skrubery (płuczki gazów): Usuwają aerozole i rozpuszczalne gazy poprzez kontakt z cieczą (np. wodą lub roztworem zobojętniającym).

- Filtry mgły kwasowej: Specjalistyczne filtry, często wykorzystujące technologię włókien polipropylenowych, skutecznie zatrzymujące drobne kropelki kwasu chromowego.

- Monitoring Emisji: Ciągłe lub okresowe monitorowanie stężenia chromu w emitowanych gazach jest niezbędne do zapewnienia zgodności z normami środowiskowymi.

3. Gospodarka Odpadami

Wszystkie odpady powstałe w procesie chromowania (osady pościekowe, zużyte kąpiele, zużyte filtry, ŚOI zanieczyszczone chemikaliami) są klasyfikowane jako odpady niebezpieczne. Wymagają one:

- Selektywnej zbiórki i magazynowania: W odpowiednio oznakowanych i zabezpieczonych pojemnikach, w wyznaczonych miejscach.

- Transportu i utylizacji: Przez licencjonowane firmy specjalizujące się w gospodarce odpadami niebezpiecznymi. HP-Hydraulika s.c. współpracuje z takimi podmiotami, zapewniając bezpieczny i zgodny z prawem obieg odpadów.

4. Minimalizacja Zużycia Zasobów

Nowoczesne podejście do ochrony środowiska to także redukcja zużycia zasobów:

- Optymalizacja Procesów: Precyzyjne sterowanie parametrami kąpieli i procesów płukania minimalizuje zużycie chemikaliów i wody.

- Systemy Zamkniętego Obiegu Wody: Inwestycje w technologie recyklingu wody z płukania (np. odwrócona osmoza, wymiana jonowa) pozwalają na znaczne ograniczenie zużycia świeżej wody i zmniejszenie objętości ścieków.

- Odzysk Chromu: Choć kosztowny i skomplikowany, w niektórych przypadkach możliwe jest odzyskiwanie chromu z kąpieli galwanicznych, co przyczynia się do zmniejszenia zużycia surowców.

Rola HP-Hydraulika s.c. w Zrównoważonym Chromowaniu

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. z pełną świadomością podchodzi do wyzwań związanych z galwanotechniką. Nasze zaangażowanie w bezpieczeństwo i ochronę środowiska jest integralną częścią naszej misji dostarczania najwyższej jakości prętów chromowanych i usług regeneracji:

- Zgodność z Przepisami: Aktywnie monitorujemy i wdrażamy najnowsze regulacje prawne dotyczące BHP i ochrony środowiska, w tym rozporządzenie REACH i dyrektywy unijne, a także krajowe normy środowiskowe. Nasze procesy są regularnie audytowane pod kątem zgodności.

- Nowoczesna Infrastruktura: Inwestujemy w zaawansowane technologie, takie jak:

- Wysokowydajne stacje neutralizacji i oczyszczania ścieków, zapewniające bezpieczne poziomy zrzutu, często znacznie poniżej wymaganych limitów.

- Systemy wentylacji i odciągów lokalnych z wielostopniowymi filtrami, skutecznie eliminujące emisje aerozoli kwasu chromowego.

- Zamknięte obiegi wody, minimalizujące zużycie zasobów naturalnych.

- Szkolenia i Kultura Bezpieczeństwa: Kładziemy nacisk na ciągłe szkolenie pracowników w zakresie bezpiecznego postępowania z chemikaliami, procedur awaryjnych oraz zasad ochrony środowiska. Promujemy kulturę, w której bezpieczeństwo i odpowiedzialność są priorytetem każdego członka zespołu.

- Odpowiedzialny Wybór Surowców: Jako oficjalny przedstawiciel firmy Ovako, dostarczamy pręty Cromax – produkty o najwyższej jakości, co w połączeniu z naszymi kontrolowanymi procesami chromowania gwarantuje długotrwałą niezawodność, minimalizując potrzebę częstej wymiany i tym samym wpływ na środowisko.

- Działania Proaktywne: Nie ograniczamy się jedynie do przestrzegania przepisów. Aktywnie poszukujemy i wdrażamy innowacyjne rozwiązania, które jeszcze bardziej redukują nasz ślad środowiskowy i poprawiają warunki pracy.

Wybór partnera biznesowego, który stawia na odpowiedzialność środowiskową i bezpieczeństwo, jest dziś równie ważny, co jakość i wydajność oferowanych produktów i usług. HP-Hydraulika s.c. gwarantuje, że te wszystkie aspekty idą w parze.

Podsumowanie

Chromowanie twarde pozostaje niezastąpioną technologią w wielu wymagających zastosowaniach przemysłowych, oferując wyjątkowe właściwości, które przekładają się na trwałość i niezawodność komponentów. Jednocześnie, jako branża, musimy sprostać wyzwaniom związanym z ochroną środowiska i bezpieczeństwem pracy.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. udowadnia, że możliwe jest połączenie najwyższej jakości technicznej z odpowiedzialnym i zrównoważonym podejściem. Dzięki ciągłym inwestycjom w nowoczesne technologie, rygorystycznemu przestrzeganiu norm i przepisów, oraz budowaniu kultury bezpieczeństwa, zapewniamy, że nasze procesy chromowania galwanicznego są nie tylko efektywne i niezawodne, ale także bezpieczne dla naszych pracowników i środowiska naturalnego. W ten sposób HP-Hydraulika s.c. przyczynia się do budowania bardziej zrównoważonego przemysłu, oferując produkty i usługi, które spełniają oczekiwania rynku w zakresie wydajności i odpowiedzialności społecznej.